Luft- und Raumfahrtrepublik Deutschland: Nordrhein-Westfalen

Grußwort des Ministerpräsidenten des Landes Nordrhein-Westfalen, Hendrik Wüst

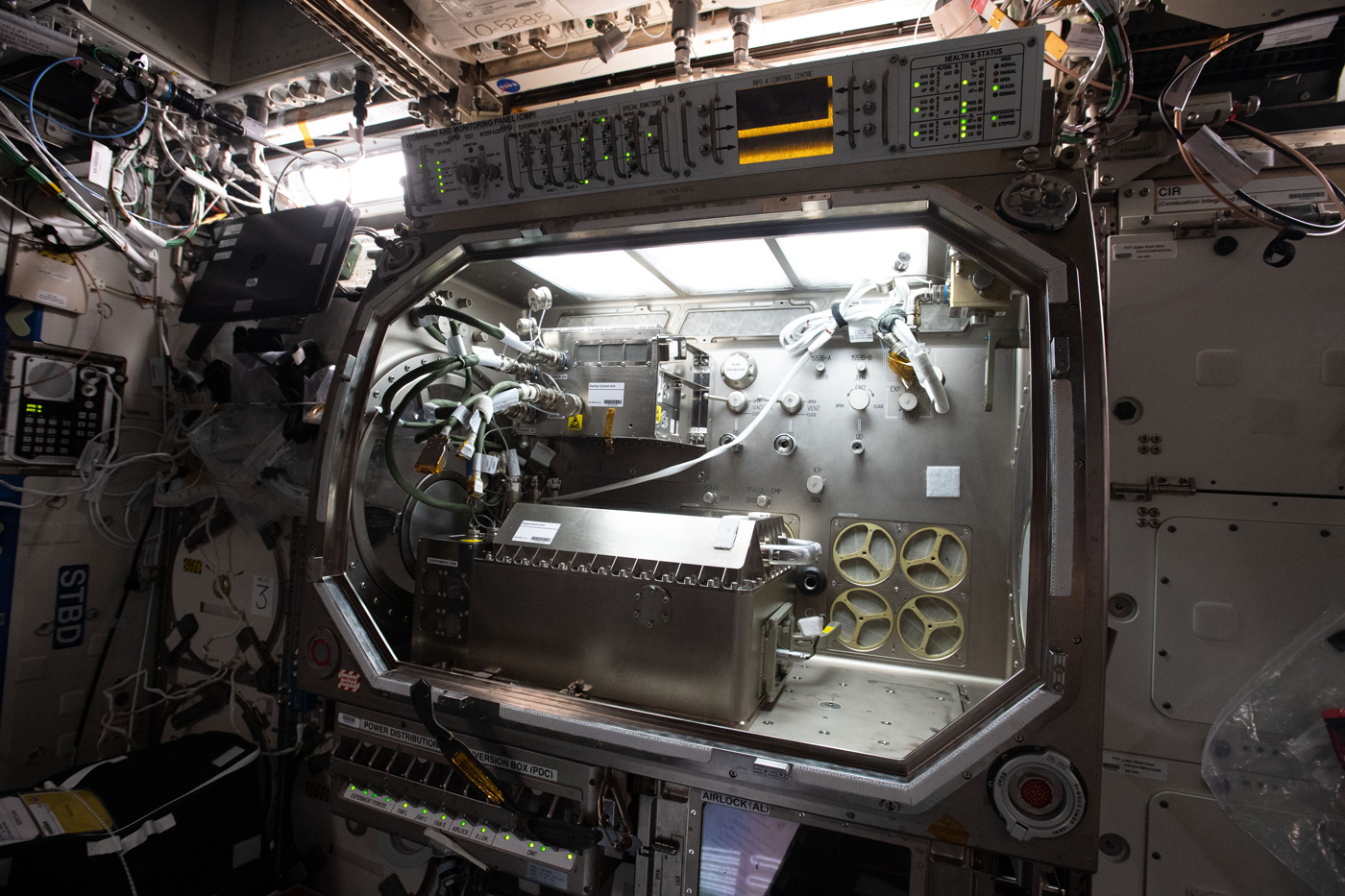

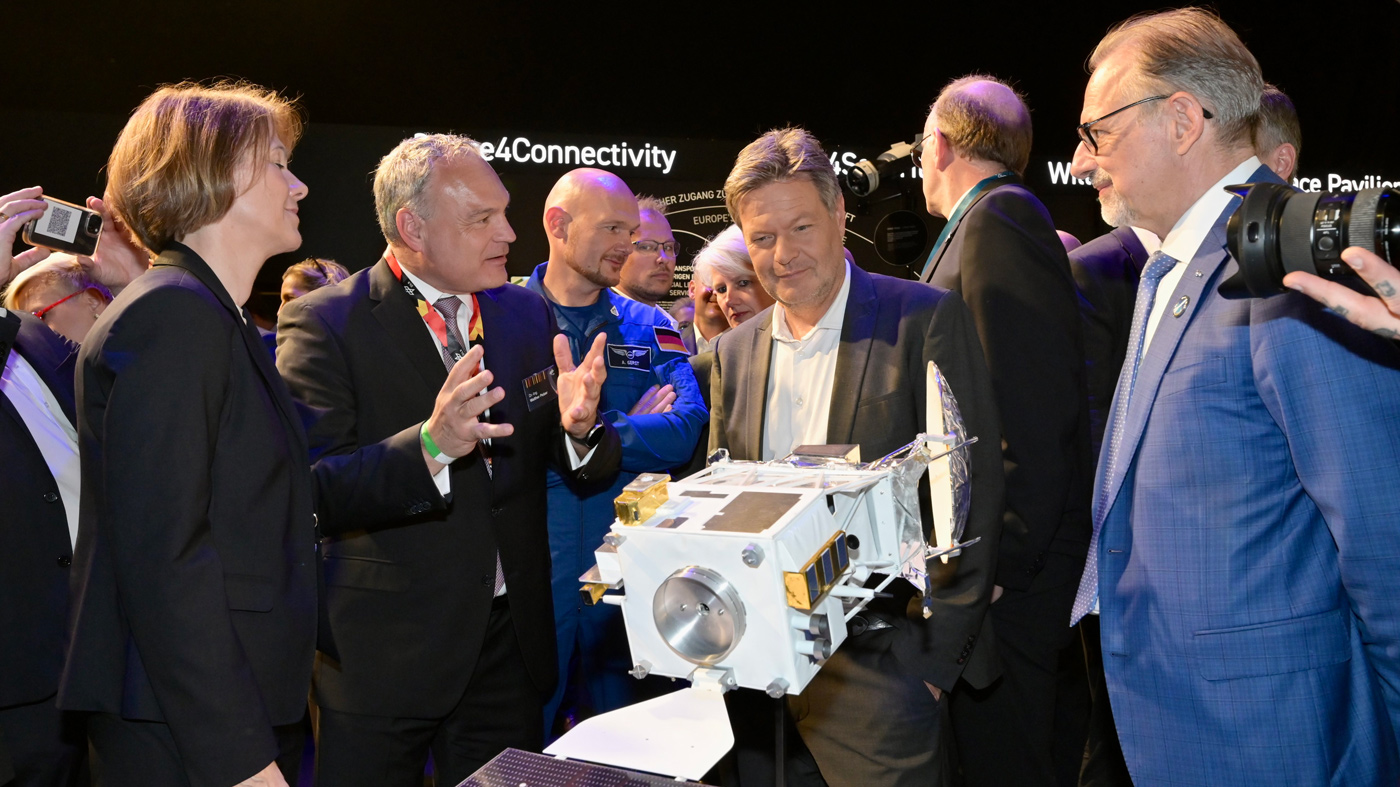

Hier hat das Deutsche Zentrum für Luft- und Raumfahrt seinen Sitz. Hier trainiert das Europäische Astronautenkorps für Weltraumeinsätze und bereitet sich in der weltweit einzigartigen Mondsimulationsanlage LUNA auf künftige Missionen vor. Hier sorgt das Weltraumkommando der Bundeswehr für unsere Sicherheit. Der GOVSATCOM-Hub in Köln-Wahn wird als Knotenpunkt für gesicherte Satellitenkommunikation einen wichtigen Beitrag zur digitalen Souveränität Europas leisten. Abgerundet wird dieses Profil durch eine beeindruckende Forschungslandschaft, die in der Luft- und Raumfahrtindustrie Maßstäbe setzt.

Über 400 Unternehmen in Nordrhein-Westfalen - von Weltmarktführern bis zu hochspezialisierten Mittelständlern - tragen mit innovativen Technologien und Produkten entscheidend zur Wettbewerbsfähigkeit der Branche bei. Ein aktuelles Beispiel ist die neue Produktionsstätte von Rheinmetall in Weeze, die wichtige Bauteile für das Kampfflugzeug F-35 fertigen wird. Solche Investitionen zeigen, wie eng Hightech, industrielle Wertschöpfung und Sicherheitstechnologie in Nordrhein-Westfalen miteinander verbunden sind. Zugleich arbeiten unsere Unternehmen an den Technologien der Zukunft - von klimafreundlichen Antrieben über modernste Leichtbaulösungen bis hin zu digitalen Wartungs- und Serviceplattformen für die Luftfahrt.

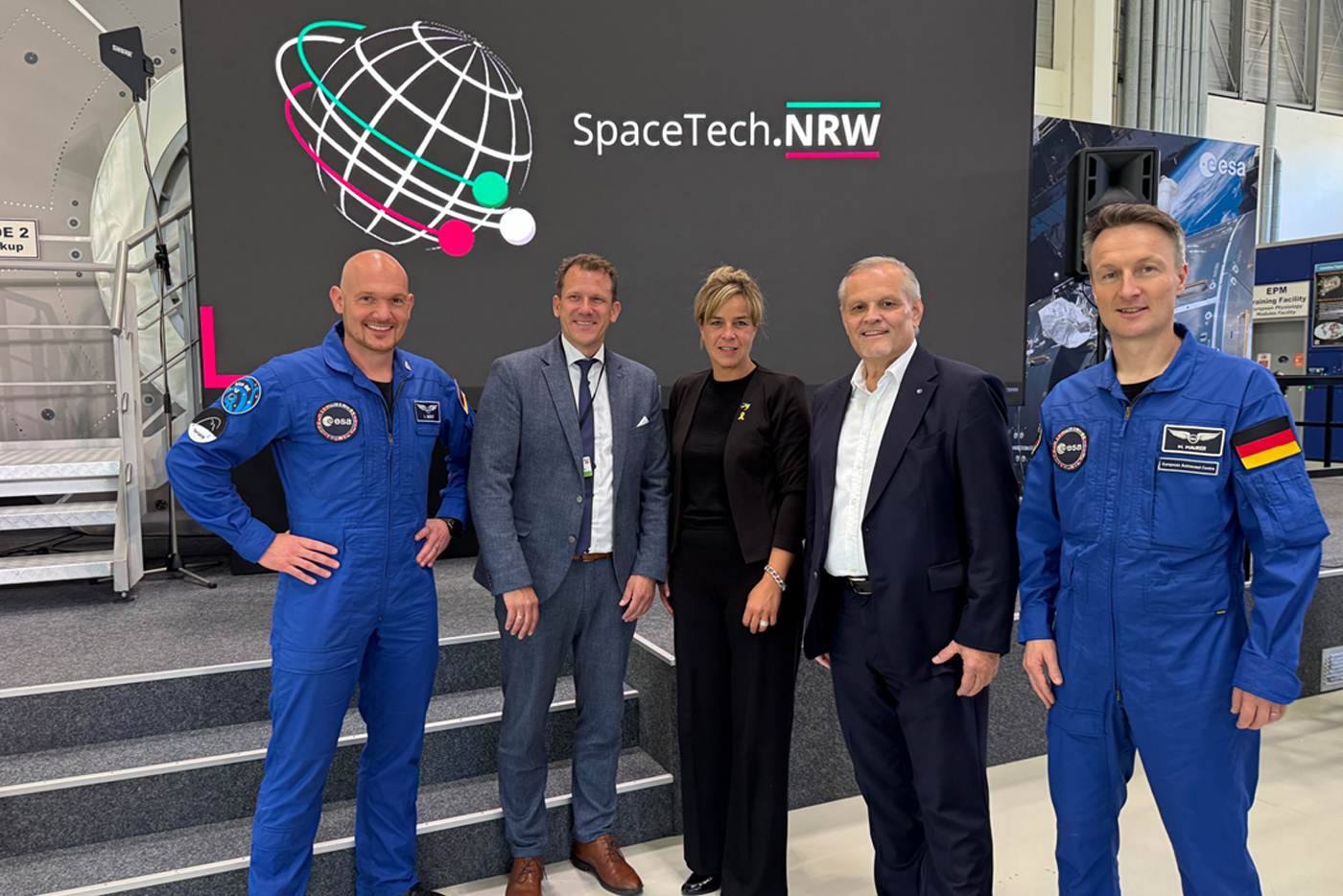

Dennoch ist Nordrhein-Westfalen heute ein „Hidden Champion“ unter den Luft- und Raumfahrtstandorten. Mit der erfolgreichen Raumfahrtkonferenz SpaceTech. NRW, der Berufung von Professor Reinhold Ewald zum Raumfahrtbotschafter und der Entwicklung einer Landesstrategie für die Luftfahrtindustrie setzen wir starke Signale, um Nordrhein-Westfalen stärker als bisher im öffentlichen Bewusstsein als Innovations- und Industriestandort für die Luft- und Raumfahrt zu positionieren. Die Kampagne „Luft- und Raumfahrtrepublik Deutschland“ bietet dafür eine hervorragende Gelegenheit.

Access e.V.

Werkstoffe und Fertigungsverfahren für die Luftfahrt der Zukunft aus dem Rheinischen Revier

- Gründungsjahr: 1986

- Standorte: Aachen (NRW), Cottbus (Brandenburg)

- Personal: 80 Beschäftigte

Access e.V. ist eine unabhängige mittelständische Forschungseinrichtung mit Sitz in Aachen und Mitglied der Zuse-Gemeinschaft. Mit beinahe 40 Jahren Erfahrung entwickelt Access Schlüsseltechnologien für die Luftfahrtindustrie – darunter innovative metallische Werkstoffe, digitale Prozessmodelle und hochentwickelte Gießtechnologien für komplexe Komponenten. Der Fokus liegt dabei insbesondere auf der industriellen Anwendbarkeit und der Integration in bestehende wie künftige Wertschöpfungsketten.

Im engen Schulterschluss mit OEMs, Zulieferunternehmen und Forschungseinrichtungen schafft Access durch Werkstoff- und Prozessentwicklung konkrete Grundlagen für emissionsärmere, leichtere und leistungsfähigere Luftfahrtkomponenten. Analytik, Qualitätssicherung und Qualitätsmanagement nach EN 9100 sowie die eigene Softwareentwicklung in der Materials Simulation bilden die Basis für durchgängige, datenbasierte Prozessketten.

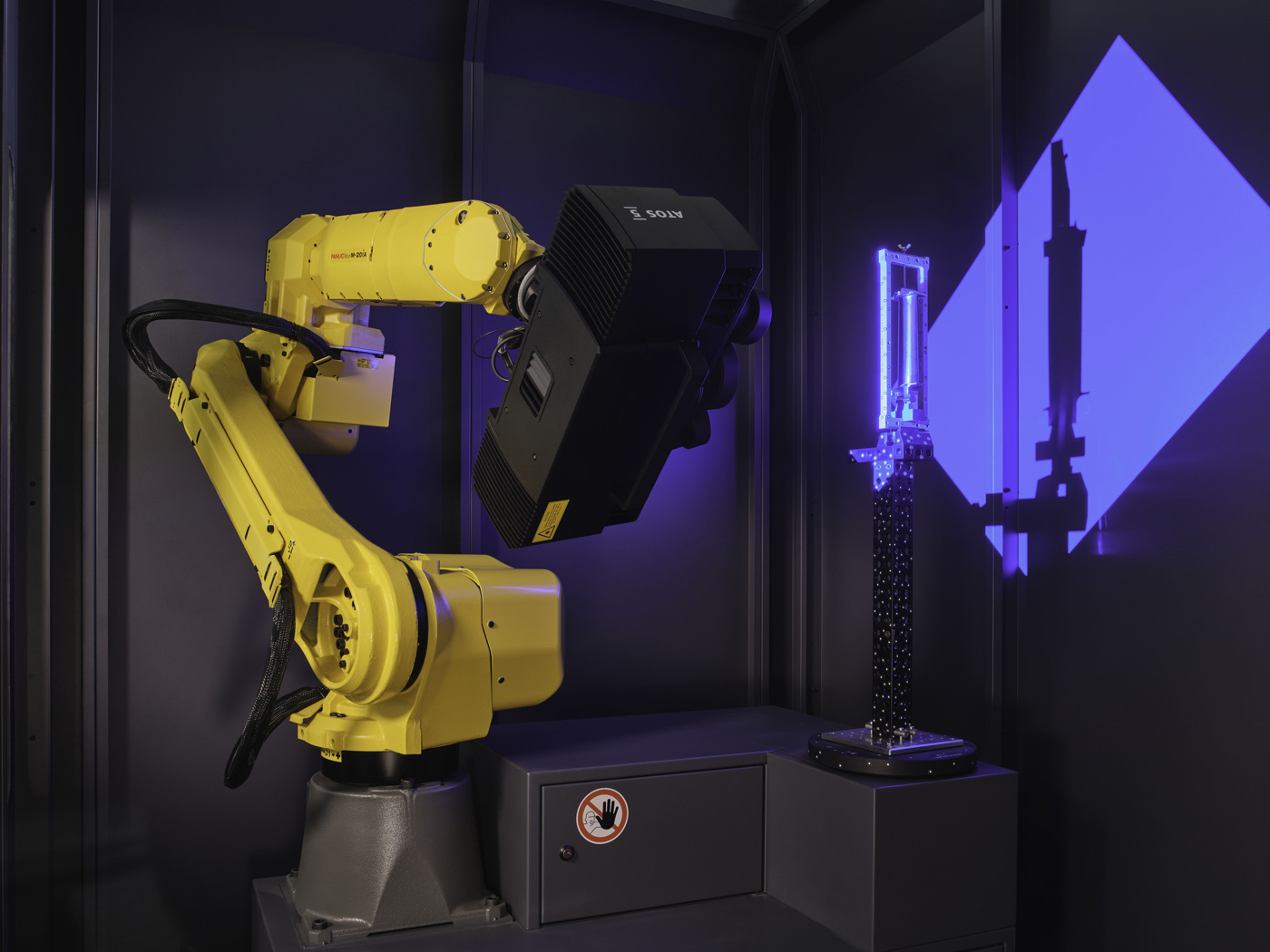

Am Forschungsflughafen Aachen-Merzbrück entsteht derzeit mit dem Production Launch Center Aviation (PLCA) ein Innovationszentrum, das nicht nur Forschung, sondern auch industrielle Anwendung vereint. Es soll als Nukleus für neue Wertschöpfung im Rheinischen Revier wirken – mit einer gezielten Technologieroute für Werkstoffe, Pulvermetallurgie, Keramikdruck, KI-gestützte Gussteilfertigung mit kognitiver Robotik.

Mit seinem Netzwerk Access Sky bringt Access e.V. Industrie, Politik und Forschung gezielt zusammen – regional verankert, international vernetzt. Ziel ist es, die Transformation der Luftfahrt mitzugestalten und dabei die Innovationskraft des Standorts NRW zu sichern. Besonders für die Zulieferindustrie in Nordrhein-Westfalen – einem der bedeutendsten Luftfahrtzulieferländer Europas – entsteht so eine tragfähige Entwicklungsplattform für die Luftfahrt von morgen.

Website: access-technology.de

AVANCO Composites GmbH

- Standort: Herford

- Gründungsjahr: 1981

- Personal: ca. 350 Beschäftigte

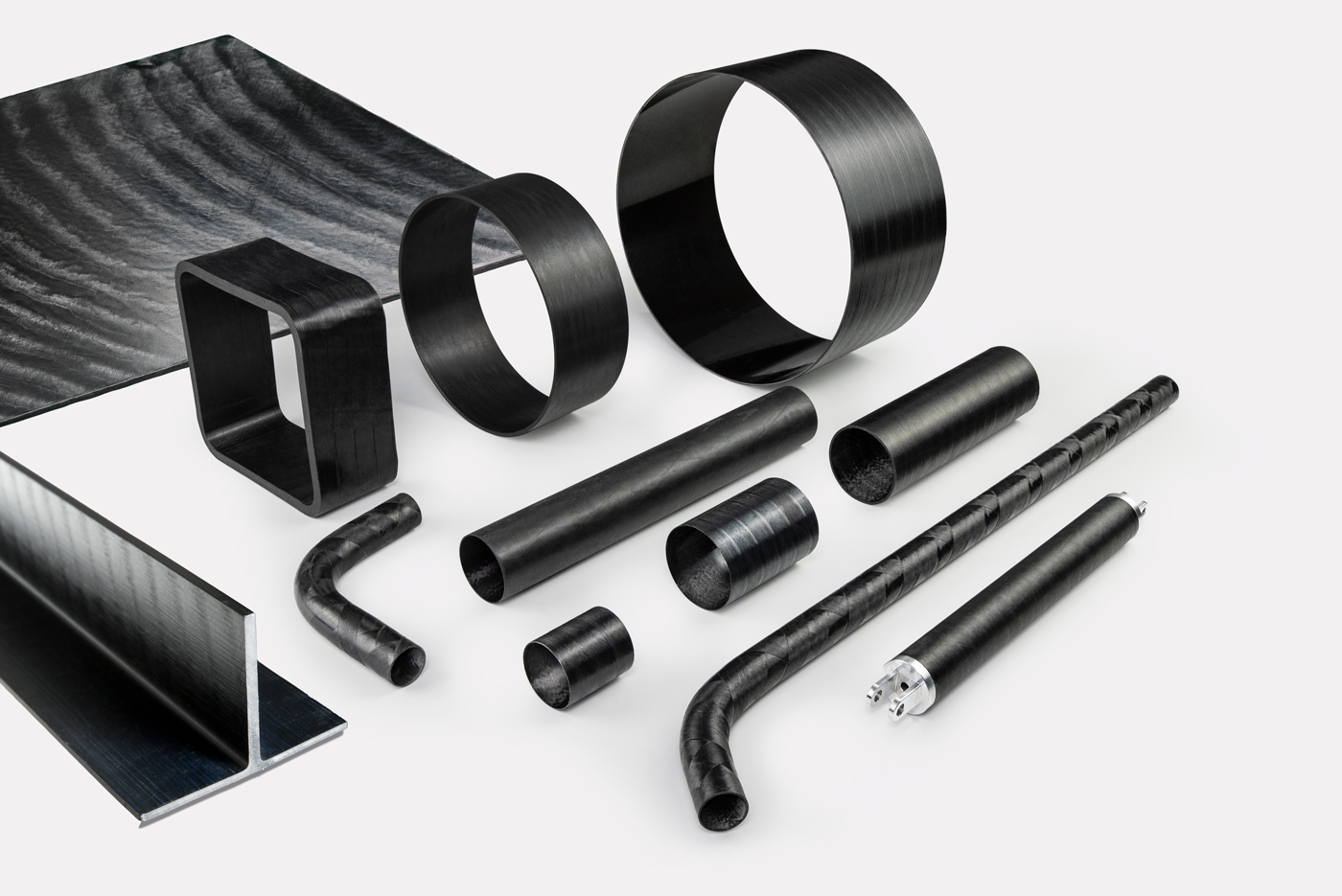

- Spezialgebiete Entwicklung, Produktion, Verarbeitung und Veredelung von Leichtbauprodukten aus faserverstärkten Kunststoffen auf Basis von Kohlenstoff-, Glas- und anderen Faserwerkstoffen.

Leichtbau ist unsere Leidenschaft!

AVANCO Composites ist ein führendes Unternehmen auf dem Gebiet der Entwicklung, Produktion, Verarbeitung und Veredelung von Leichtbauprodukten aus faserverstärkten Kunststoffen auf Basis von Kohlenstoff-, Glas- und anderen Faserwerkstoffen. Durch ihre einzigartigen Materialeigenschaften sind Faserverbundwerkstoffe ideal geeignet für die Luftfahrtindustrie.

Anwendungsbeispiele sind Zug- und Druckstangen zur Übertragung von Kräften, aber auch Komponenten entlang des gesamten Antriebsstrangs eines Flugzeuges. Von der Rotorbandage für die Performancesteigerung eines Hochleistungsmotors, bis hin zu Antriebswellen sind aufgrund der Flexibilität des thermoplastischen Wickelns und der Varianz der Materialkombinationen eine große Bandbreite an Bauteilen umsetzbar.

Innerhalb unserer Gruppe besitzt die AVANCO Composites die Fertigungstechnologien für Primär- und Sekundärstrukturbauteilen sowie Kabinenbauteilen und Sitzkomponenten im Luftfahrtbereich.

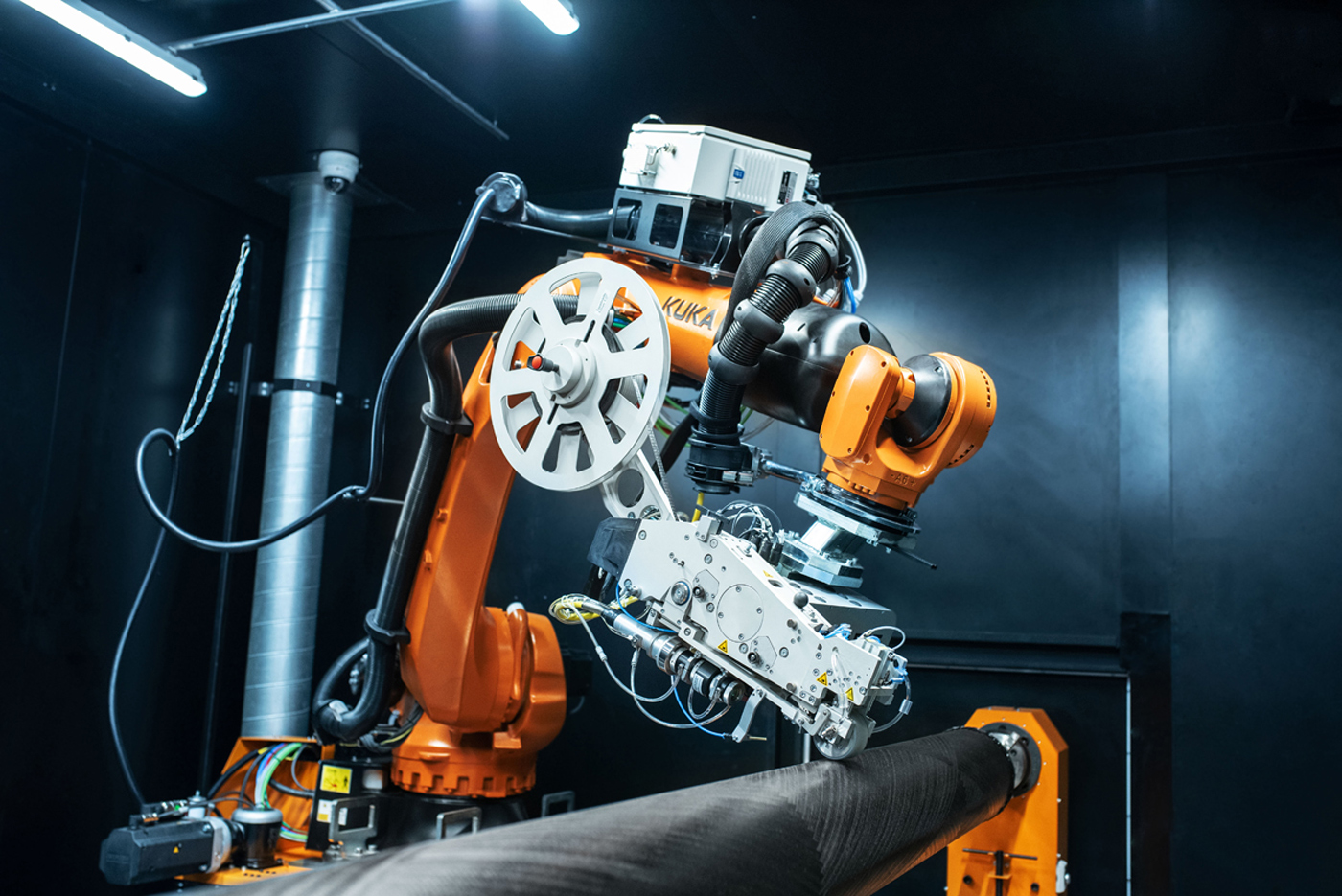

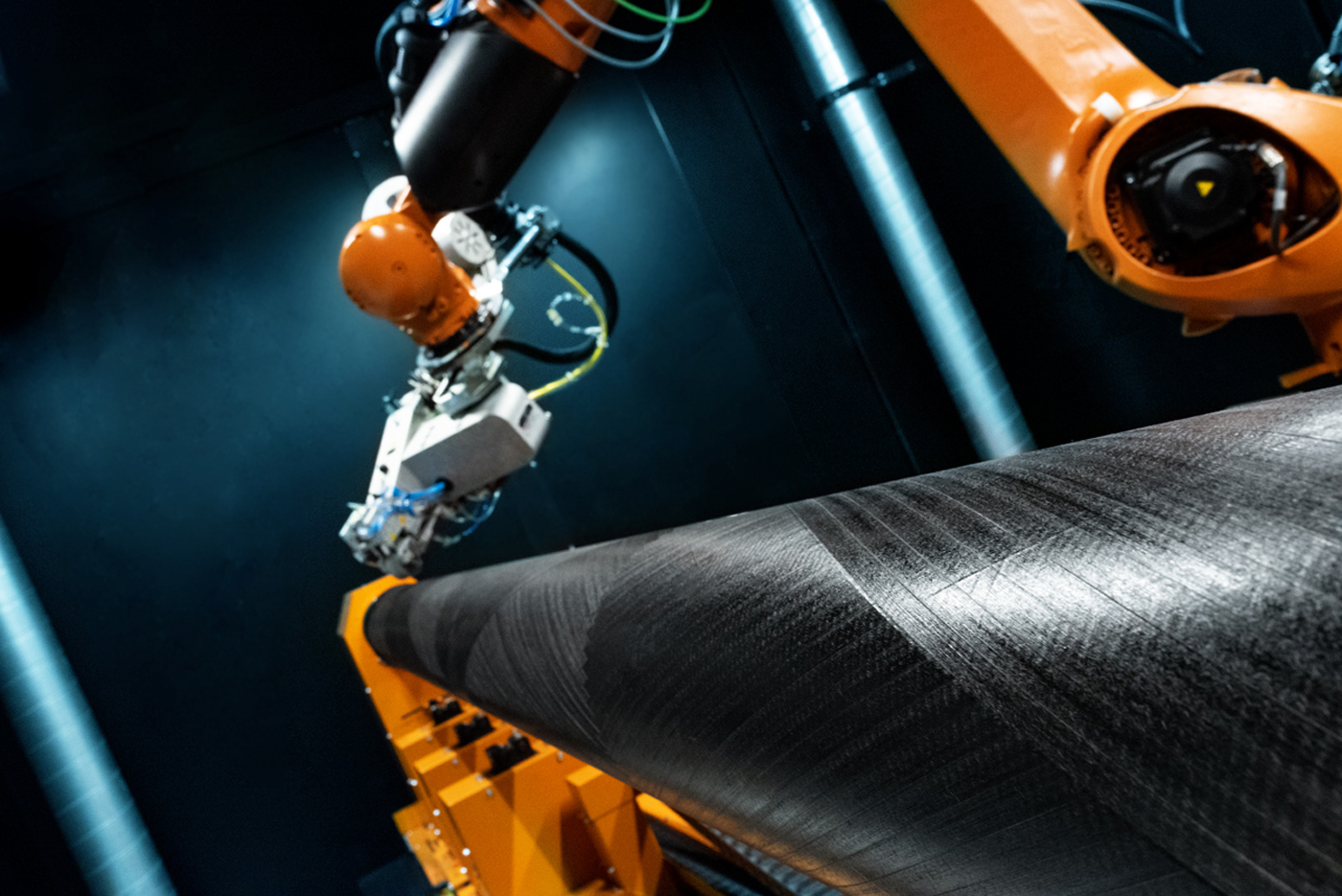

Thermoplastisches Wickeln

An unserem Hauptstandort in Herford ist das laserunterstütze Tapewickeln bzw. Tapelegen beheimatet. Dies ist ein roboterbasierter Prozess (AFP: Automated Fiber Placement), in dem thermoplastische Tapes auf einem Kern bzw. einem Tisch abgelegt und dabei in einem Prozessschritt vollflächig miteinander verschweißt werden (in-situ Konsolidierung). Der schichtweise Aufbau des Bauteils ermöglicht es, durch eine angepasste Faserorientierung die mechanischen Eigenschaften des Bauteils einzustellen.

Die Nachfrage nach Bauteilserien in der Luftfahrtindustrie steigt stetig und thermoplastische Bauteile erweisen sich als ideale Lösung für viele Anwendungsfälle. Sie sind leicht, zuverlässig und lassen sich flexibel an die Anforderungen der Kunden anpassen. Ein geringeres Strukturgewicht führt zu einer Reduzierung des Gesamtgewichts und ermöglicht eine effizientere Nutzung.

Website: www.avanco-composites.de

Curtiss-Wright Surface Technologies (CWST) / Metal Improvement Company

- Gründungsjahr: 1969 (als Teil der Curtiss-Wright Corporation)

- Hauptsitz: Paramus, New Jersey, USA

- Standort NRW: Unna

- Personal: 55 Beschäftigte am Standort Unna

- Spezialgebiet:

- Kontrolliertes Kugelstrahlen und chemisch unterstütztes

- Gleitschleifen für Anwendungen in der Luftfahrt, dem

- Automotive-Bereich, dem Energie-Sektor sowie

- allgemeinen Maschinenbau

Curtiss-Wright Surface Technologies (CWST) bietet Komplettlösungen für alle Oberflächenbehandlungen. Unsere Dienstleistungen umfassen Kugelstrahlen, Laser peening, chemisch unterstütztes Gleitschleifen, technische Beschichtungen, darunter Trockenfilmschmierstoffe, Flammspritzen, Parylene- und Schutzbeschichtungen, Plasmaelektrooxidation sowie Material- und Analyseprüfungen. Mit unserem Netzwerk von 65 Standorten weltweit sind wir global präsent und verfügen über lokale Vertretungen: Curtiss-Wright Surface Technologies reduziert nicht nur Durchlaufzeiten und Kosten, sondern verfügt auch über die Erfahrung, Zuverlässigkeit und Kompetenz, Komplettlösungen für Oberflächenbehandlungen anzubieten.

Die Ursprünge von CWST reichen bis ins Jahr 1969 zurück, als Curtiss-Wright die Metal Improvement Company übernahm. Seit 1969 hat Curtiss-Wright eine Reihe von Unternehmen der Oberflächenbehandlung übernommen und unter dem Dach von Curtiss-Wright Surface Technologies vereint. Einige dieser Unternehmen firmieren weiterhin unter ihrem bestehenden Firmennamen, darunter Metal Improvement Company, Ytstruktur Arboga, E/M Coating Services, Everlube Products, Parylene Coating Services, IMR Test Labs, F.W Gartner Thermal Spraying, Component Coating and Repair Services, Bolt’s Metallizing, Para Tech und Keronite Group Limited.

Unsere bewährten Oberflächenbehandlungen erfüllen die Anforderungen der Industrie nach leichteren Materialien, verbesserter Leistung und längerer Lebensdauer in Schlüsselmärkten wie der Luft- und Raumfahrt, Verteidigung, Automobilindustrie, Energie und Medizin. Wir können vorzeitige Ausfälle durch Ermüdung, Korrosion, Fressen, Reibkorrosion und andere materialoberflächenbezogene Risiken für kritische Komponenten verhindern. Durch die Einführung der Robotertechnik sind unsere Prozesse streng kontrolliert, wiederholbar und hochpräzise. Darüber hinaus können wir mit tragbaren Kugelstrahlgeräten vor Ort Arbeiten nach denselben hohen Standards durchführen, auch bei Projekten, bei denen die Komponenten zu groß oder für den Transport unpraktisch sind. Alle unsere Dienstleistungen wurden strengen Labor- und Feldtests unterzogen, um höchste Zuverlässigkeit unter extremen Bedingungen zu gewährleisten. CWST verfügt über spezielle F&E-Einrichtungen, um die Entwicklungsanforderungen in der Oberflächenwissenschaft zu unterstützen. Innerhalb unseres Netzwerks von Einrichtungen entsprechen die Dienstleistungen Qualitätsstandards wie ISO 9001, EN 9100, IATF 16949, ISO 13485 und IEC 17025. Wir verfügen über 47 Nadcap-akkreditierte Einrichtungen, besitzen wichtige Kundenzulassungen in verschiedenen Branchen und betreiben zahlreiche zertifizierte FAA-Reparaturstationen.

Website: www.cwst.de

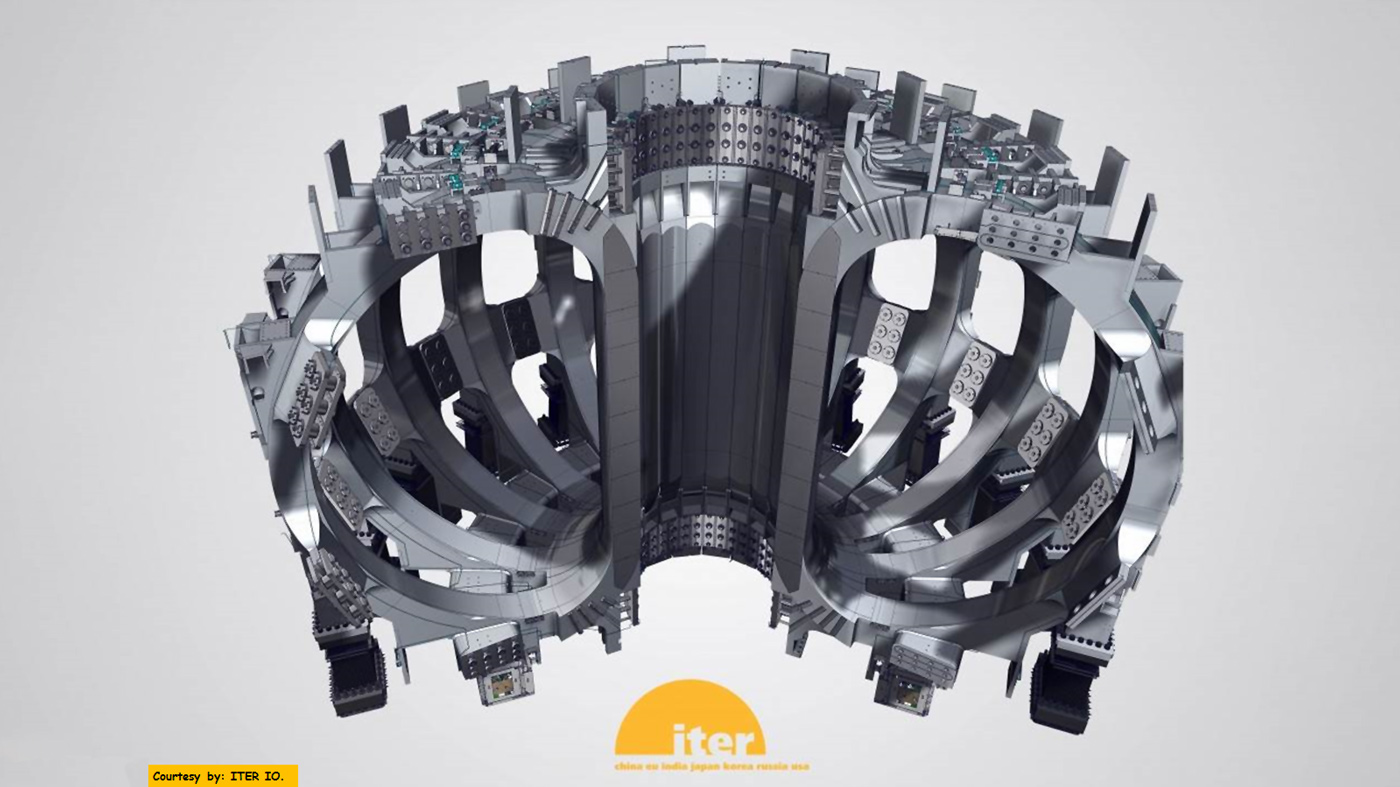

Das Deutsche Zentrum für Luft- und Raumfahrt

Das Deutsche Zentrum für Luft- und Raumfahrt (DLR) und seine Vorgängerorganisationen blicken auf eine mehr als 115-jährige Geschichte zurück, dazu zählt eine der weltweit ersten Einrichtungen für Luftfahrtforschung. Zahlreiche Erfindungen und Forschungen, die das heutige Leben der Menschen beeinflussen und verbessern, gehen auf das DLR und seine Vorgänger zurück, wie zum Beispiel die grundlegenden Theorien vom Fliegen oder der Pfeilflügel, der den modernen Reiseflug ermöglichte.

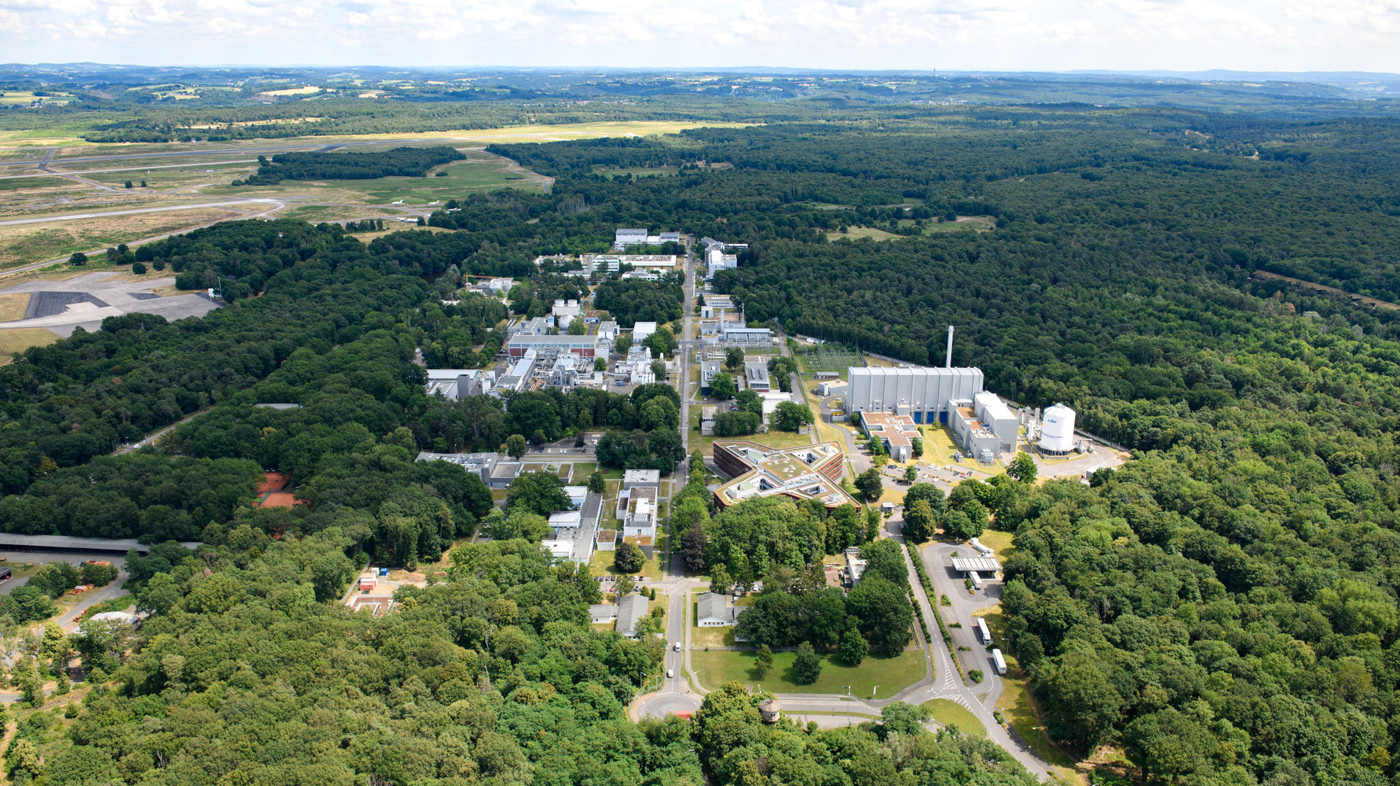

- Das DLR ist das nationale Forschungszentrum der Bundesrepublik Deutschland für Luft- und Raumfahrt. In seinen Kerngebieten entwickelt das DLR Technologien für Luft- und Raumfahrt, Energie und Verkehr, sowie Sicherheits- und Verteidigungsforschung.

- Hauptsitz des Vorstands: Köln.

- Der Standort Köln des DLR: Luftfahrt, Raumfahrt, Verkehr, Energie, Digitalisierung und Sicherheit sind die Forschungsfelder, die im DLR Köln in neun Forschungseinrichtungen bearbeitet werden. Das Rückgrat der Forschung und Entwicklung bilden Großversuchsanlagen, beispielsweise Windkanäle, Triebwerks- und Materialprüfstände und ein Hochflussdichte-Sonnenofen.

- Vertreten an 30 Standorten deutschlandweit, u. a. in Bonn und in Aachen Merzbrück

- Der Standort Bonn des DLR: Am Standort Bonn hat die Deutsche Raumfahrtagentur im DLR ihren Sitz. Sie ist im Auftrag der Bundesregierung für die Planung und Umsetzung der deutschen Raumfahrtaktivitäten zuständig. Weiterhin befinden sich der DLR Projektträger und der Projektträger Luftfahrtforschung am Standort.

- Der Standort Aachen-Merzbrück des DLR: widmet sich zusammen mit dem Standort Aachen dem Thema des elektrischen Fliegens in der allgemeinen Luftfahrt und des urbanen Luftverkehrs.

- Internationale Büros: Brüssel, Paris, Tokio und Washington D.C.

- Im Geschäftsjahr 2020 betrug der Etat des DLR für Forschung und Betrieb 1.261 Millionen Euro, davon waren 44 Prozent im Wettbewerb erworbene Drittmittel.

- Das Selbstverständnis des DLR ist das einer auf wissenschaftlicher Spitzenleistung ausgerichteten Forschungseinrichtung. Darüber hinaus agiert das DLR als kompetente Managementeinrichtung zur Stärkung des Wissens- und Innovationsstandorts Deutschland. Im Fokus stehen die eigene Rolle in der Gesellschaft und die Verantwortung gegenüber Kunden, Geschäftspartnern, Mitgliedern und Mitarbeitenden sowie eine nachhaltige Handlungsweise. Vor diesem Hintergrund trägt das DLR zur Lösung gesellschaftlicher Fragestellungen bei.

Website: www.dlr.de

ELG Utica Alloys

- Gründungsjahr: 1962

- ELG-Aperam Recycling-Netzwerk: insgesamt ~50 Niederlassungen, davon 15 ELG Utica Alloys Betriebsstätten

- Hauptsitz: Duisburg

- Mitarbeitende: 1200

ELG Utica Alloys (EUA) ist Teil der Aperam Gruppe und ein weltweit führender Spezialist in der Rückgewinnung und dem Recycling von Hochleistungsmetallen wie Superlegierungen, Titan, Reinmetallen und Spezialstählen entlang der Lebenszyklusphasen Produktion, Maintenance/Repair/Overhaul (MRO), sowie End-of-Life. Neben dem ‘klassischen’ Recycling bietet EUA maßgeschneiderte Closed-Loop-Lösungen und das Management aller damit verbundenen Dienstleistungen für unsere Kunden der Luft- und Raumfahrtindustrie auf globaler Ebene an. Unsere Unternehmensaktivitäten sichern einen konstanten Fluss an hochwertigen Sekundärrohstoffen, der unsere Kunden mit nachhaltigen Produkten versorgt.

ELG Utica Alloys gehört zum Aperam Recycling-Segment der Aperam Gruppe, einem globalen Marktführer für Edelstahl, Elektrostahl, Legierungen und Spezialstahl sowie Recycling und erneuerbare Energien. An unserem Standort in Duisburg, wo auch die Hauptverwaltung von Aperam Recycling liegt, verarbeitet ELG Utica Alloys sowohl Titan als auch Superlegierungen. Aperam Recycling kümmert sich neben Luftfahrtmaterialien außerdem um das Recycling von Werkzeug-, Schnell-, und Edelstahlschrotten. Zusammen betreiben wir mit 50 Standorten und rund 1.200 engagierten Mitarbeitenden auf fünf Kontinenten eines der größten Recyclingnetzwerke der Branche. Als Teil der Aperam Gruppe wollen wir der führende Werteschöpfer in der Kreislaufwirtschaft von unendlich wiederverwertbaren, weltverändernden Materialien sein.

Website: www.elguticaalloys.com/

Elettronica GmbH

- Unternehmen / Organisation:

- Elettronica GmbH, Meckenheim bei Bonn

- Technologiefeld / Schlüsseltechnologie:

- Elektromagnetischer Kampf (EK)

- Hardware-in-the-Loop & synthetische Testumgebungen

- Kognitive Radartechnologien

- Künstliche Intelligenz / Maschinelles Lernen in ECM

- Anwendungsfelder / Zielgruppen:

- NATO-Luftoperationen

- Unbemannte Systeme im Future Combat Air System (FCAS)

- Nationale und internationale Rüstungsprojekte

- Wehrtechnische Forschung und Entwicklung

- Kooperationen / Projekte / Netzwerke:

- Zusammenarbeit mit Verteidigungsindustrie und Forschungspartnern

- Beteiligung an nationalen T&E-Initiativen

- Erfolgsgeschichten / Ausblick:

- Entwicklung robuster Testmethoden für KI-basierte Radarsysteme

- NRW als Standort für verteidigungsnahe Hochtechnologie

Test und Evaluierung sind unverzichtbare Bestandteile bei der Entwicklung moderner Systeme für den Elektromagnetischen Kampf. Sie sichern die Einsatzfähigkeit und Resilienz unter realen Bedingungen – heute und mit Blick auf zukünftige Bedrohungsszenarien.

Schlüsseltechnologie mit strategischer Relevanz

Der Elektromagnetische Kampf (EK) ist eine Schlüsseltechnologie moderner Verteidigungssysteme. Insbesondere im Kontext des zunehmenden Bedarfs an Schutz gegen gegnerische Luftverteidigungssysteme kommt ihm eine strategische Bedeutung zu. Deutschland übernimmt als NATO-Mitglied eine zentrale Rolle im Bereich der elektronischen Aufklärung (Electronic Combat and Reconnaissance, ECR) sowie in der Störung und Täuschung elektromagnetischer Systeme. Diese Einsätze sind komplex und bergen erhebliche Risiken – insbesondere für bemannte Plattformen.

Auch wenn zukünftige Konzepte, etwa im Rahmen des Future Combat Air Systems (FCAS), auf unbemannte und KI-gestützte Systeme setzen, bleibt die Integrität und Leistungsfähigkeit dieser Technologien entscheidend. Weder Plattform noch Sensorik dürfen im Ernstfall in gegnerische Hände fallen. Vor diesem Hintergrund sind robuste Test- und Evaluierungsverfahren unerlässlich.

Validierte Sicherheit durch Test und Evaluation

Test und Evaluation (T&E) stellen sicher, dass Systeme unter realistischen Einsatzbedingungen funktionieren – zuverlässig, robust und präzise. Im Bereich EK umfasst dies sowohl die Validierung von Hardwarekomponenten als auch die Evaluierung intelligenter Software, beispielsweise Algorithmen zur Radarerkennung oder Zielverfolgung.

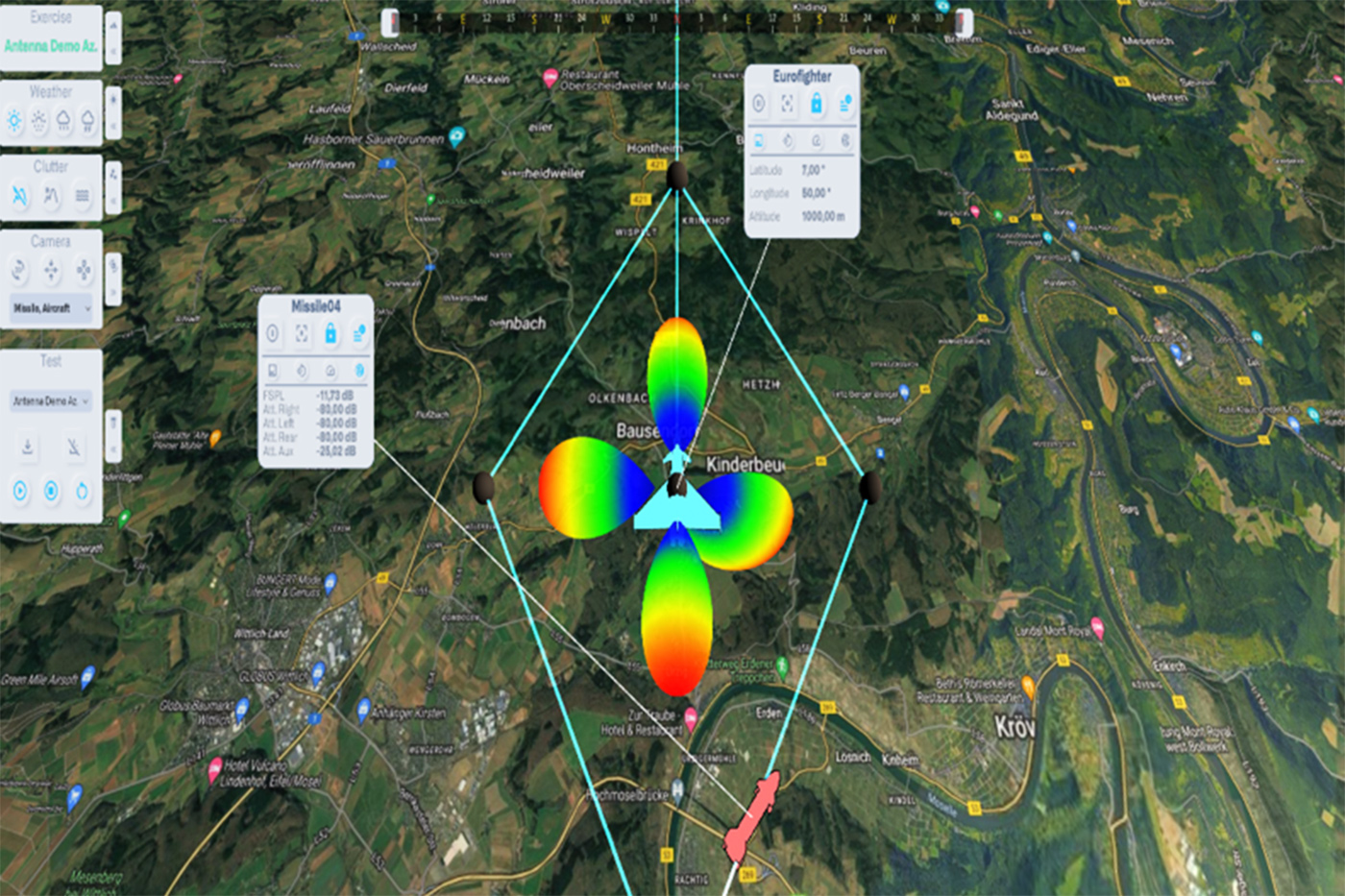

Durch den Einsatz simulierter Bedrohungsszenarien können potenzielle Schwächen frühzeitig erkannt und behoben werden. Besonders die Fähigkeit zur schnellen Anpassung an neue Technologien und Taktiken – etwa durch kognitive oder adaptive Radarbedrohungen – muss regelmäßig unter Beweis gestellt werden. In NRW entwickelt und testet die Elettronica GmbH hierzu Verfahren, die sowohl Hardware-in-the-Loop (HIL)-Tests als auch Open-Air-Range (OAR)-Validierungen umfassen.

Herausforderungen durch kognitive Systeme

Die Entwicklung kognitiver Radarsysteme, die auf künstlicher Intelligenz und maschinellem Lernen basieren, stellt eine neue Qualität der Bedrohung dar. Diese Systeme passen ihr Verhalten in Echtzeit an und können klassische ECM-Techniken erkennen und aushebeln.

Effektive Gegenmaßnahmen erfordern daher adaptive ECM-Systeme, die Schwächen in gegnerischen Lernalgorithmen ausnutzen oder selbst KI-gestützt operieren. Die Evaluierung solcher Systeme ist anspruchsvoll und muss in Umgebungen erfolgen, die sowohl Komplexität als auch Dynamik realistisch abbilden. Hier kommen synthetische Testumgebungen und HIL-Verfahren zum Einsatz, wie sie unter anderem in NRW etabliert und weiterentwickelt werden.

Testmethoden für den EK der Zukunft

Synthetische Umgebungen ermöglichen die Nachbildung realistischer Einsatzszenarien, ohne den hohen logistischen Aufwand realer Manöver. In NRW werden hierzu leistungsfähige Simulationslösungen eingesetzt, mit denen sich Bedrohungslagen aus mehreren Domänen (Luft, See, Cyber) integrieren lassen.

Hardware-in-the-Loop-Tests stellen die Verbindung zwischen realer Hardware – etwa ECM-Systemen und Radarplattformen – und Simulationssoftware her. So lassen sich dynamische Interaktionen in Echtzeit analysieren. Besonders bei der Erprobung agiler Radarwellenformen oder komplexer Störstrategien bieten HIL-Tests einen essenziellen Mehrwert.

Ein ergänzender Schritt sind Open-Air-Range-Tests, bei denen die Systeme in einer echten Umgebung evaluiert werden. Solche Tests – beispielsweise auf Testgeländen mit kontrollierten elektromagnetischen Bedingungen – ermöglichen die Bewertung von Interoperabilität, Signalstabilität und Echtzeitreaktion in unvorhersehbaren Situationen.

Standortvorteil NRW

Nordrhein-Westfalen bietet mit seiner dichten Forschungs- und Industrielandschaft ideale Voraussetzungen für die Entwicklung, Erprobung und Validierung solcher Schlüsseltechnologien. Unternehmen und Forschungseinrichtungen arbeiten eng zusammen, um robuste, zukunftsfähige Lösungen zu entwickeln – auch im Hinblick auf internationale Märkte.

Neben der reinen Technologieentwicklung entstehen durch die T&E-Aktivitäten in NRW wichtige Impulse für Wertschöpfung und Beschäftigung. Besonders vor dem Hintergrund wirtschaftlicher Transformationen und der Erschließung neuer Kompensationsmärkte kommt dem Land eine zentrale Rolle im europäischen Verteidigungsökosystem zu.

Website: www.elettronica.de

Fraunhofer-Institut für Produktionstechnologie IPT

Hochpräzise Werkzeug- und Maschinenbaulösungen für die Luft- und Raumfahrt

- Gründungsjahr: 1980

- Standort: Aachen

- Personal: 535 Beschäftigte

Das Fraunhofer IPT bündelt umfassendes Wissen und Erfahrung aus allen Bereichen der Produktionstechnik. Das Kompetenzspektrum adressiert die aktuellen Herausforderungen in der Industrie, mit einem besonderen Schwerpunkt auf der Luft- und Raumfahrt.

Die Komplexität in der Entwicklung produktionstechnischer Lösungen für die Luftfahrtindustrie nimmt zu. Neben der Forderung nach nachhaltigem Fliegen und Fertigen müssen auch ökologische und soziale Aspekte berücksichtigt werden. Das traditionelle „magische Dreieck“ aus Qualität, Kosten und Zeit wird um die Dimension der Nachhaltigkeit erweitert. Dies erfordert eine präzisere Betrachtung der Produktionszyklen und eine strenge Prüfung der verwendeten Werkstoffe, um ökonomisch sowie ökologisch und sozial verantwortlich zu handeln.

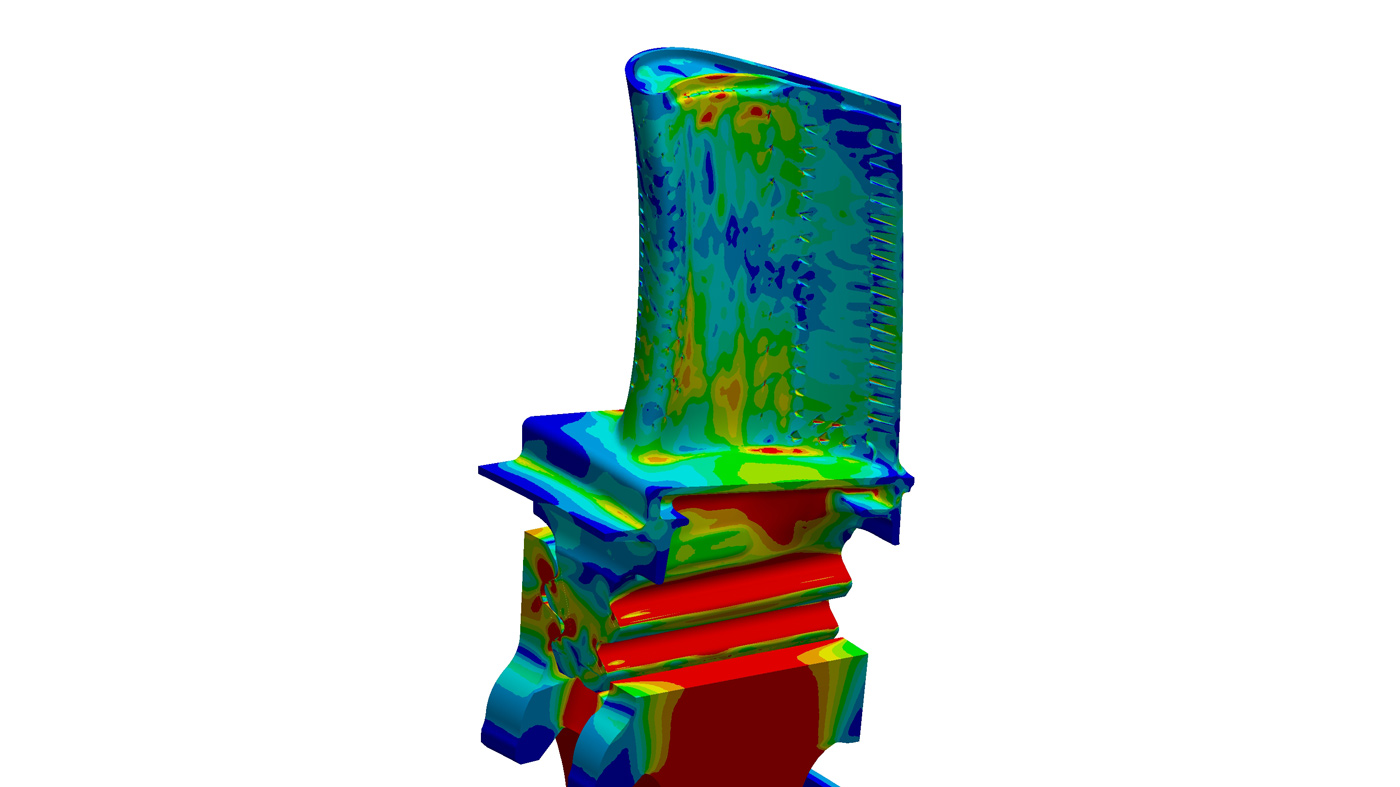

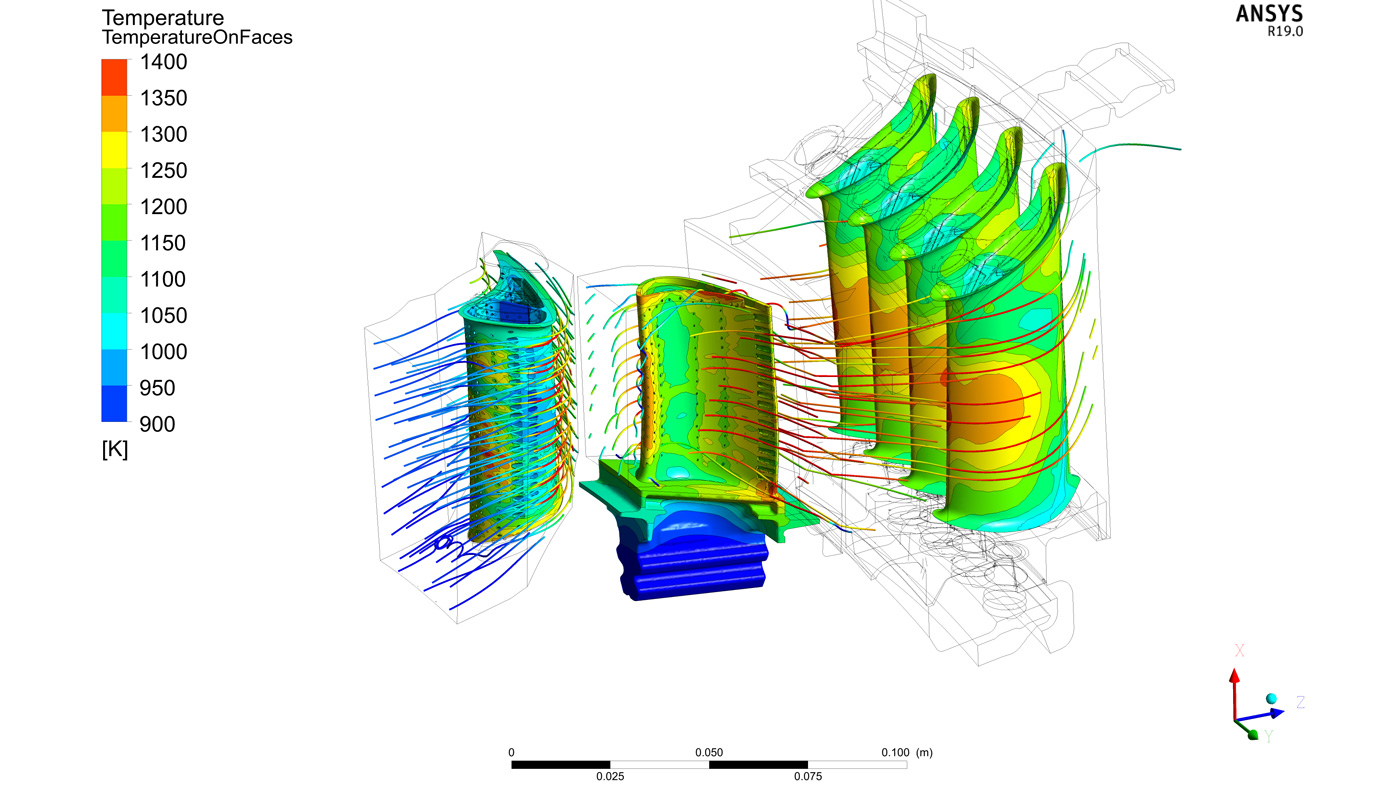

Die Forschung am Fraunhofer IPT konzentriert sich auf die Entwicklung moderner Komponenten für Turbomaschinen und Flugzeugantriebe, die höhere Effizienz und niedrigere Emissionen bieten und somit zu einer nachhaltigeren Luftfahrt beitragen. Hierzu wird der hochmoderne Maschinenpark genutzt, der mit einer digitalen 5G-Infrastruktur ausgestattet ist. Die Digitalisierung ist ein zentraler Baustein der Strategie. Digitale Zwillinge verbessern die Vorhersage der Produktionsprozesse, identifizieren mögliche Fehler und deren Ursachen während der Fertigung und ermöglichen eine transparente Dokumentation aller Prozessdaten. Die Digitalisierung fördert die Transparenz und ökologische Effizienz entlang der gesamten Prozesskette und sichert die Integrität der Bauteile über ihren gesamten Lebenszyklus. Triebwerke der Zukunft können sich so nicht nur in Richtung Sustainable Aviation Fuels (SAFs) weiterentwickeln, sondern auch hin zu neuen, wasserstoffbasierten Antriebskonzepten.

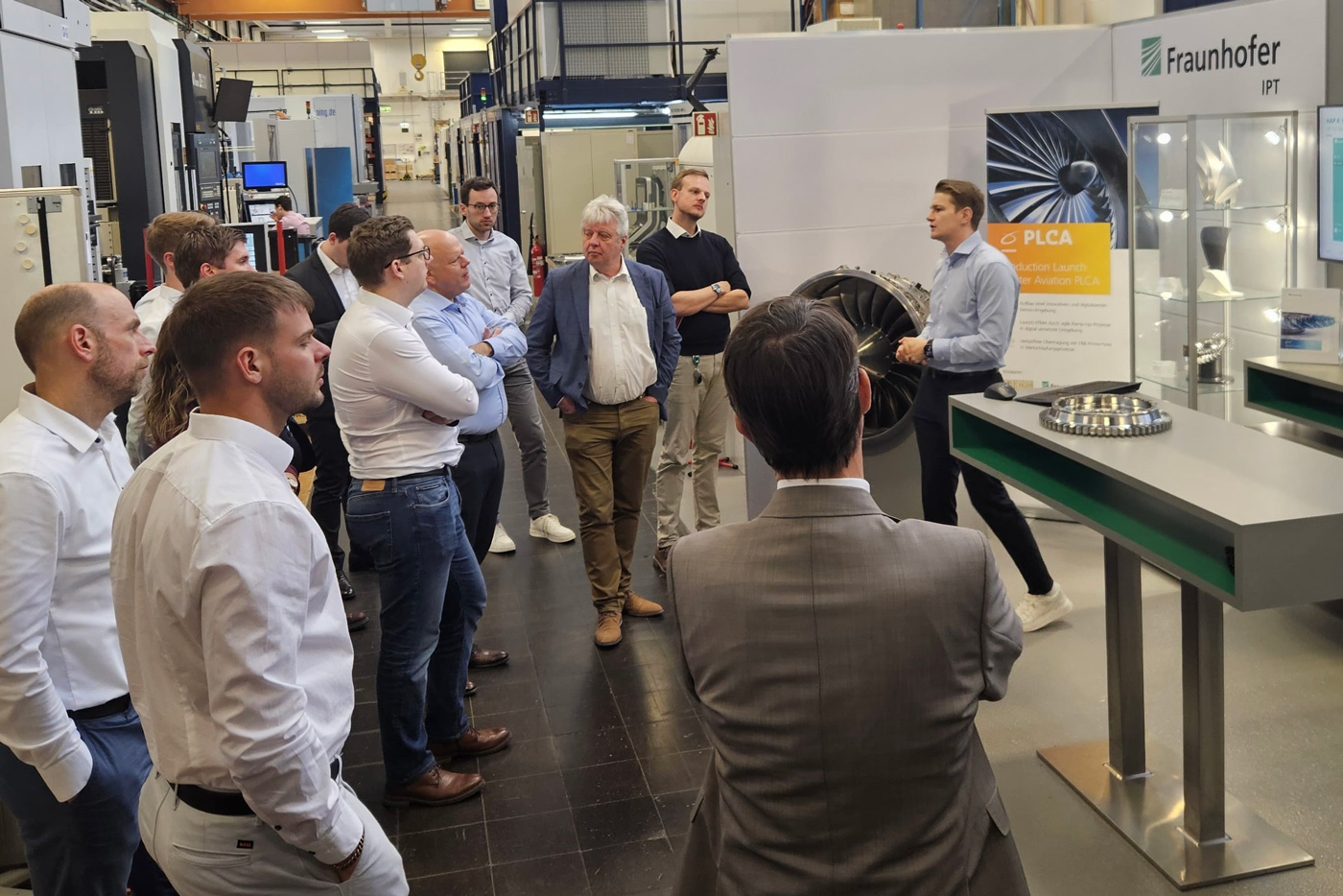

Um die ambitionierten Ziele zu erreichen, arbeitet das Fraunhofer IPT eng mit OEMs, Zulieferern und Forschungseinrichtungen zusammen. In einem umfassenden Netzwerk findet ein kontinuierlicher Austausch mit Partnern aus Industrie und Forschung über die neuesten Entwicklungen statt. Das Institut bietet ein breites Spektrum an Forschungsleistungen – vom Prozessdesign über die Prototypenfertigung bis hin zu ausführlichen Lebenszyklusanalysen.

Weiterführende Informationen auf der Webseite: Luftfahrt - Fraunhofer IPT

Highlights am Standort Aachen sind:

ICTM Aachen – Plattform für anwendungsnahe Forschung in der Triebwerksfertigung

Das ICTM – International Center for Turbomachinery Manufacturing bietet den aktuell rund 40 Industriepartnern eine innovative Plattform für die Durchführung von jährlichen Forschungsprojekten in unterschiedlichen Bereichen der Wertschöpfungskette für die Triebwerksfertigung. Im Center arbeitet das Fraunhofer IPT gemeinsam mit dem Fraunhofer-Institut für Lasertechnik ILT, und den drei Instituten der RWTH Aachen University, dem Manufacturing Technology Institute (MTI), dem Werkzeugmaschinenlabors WZL und dem Lehrstuhl für Digital Additive Production DAP eng mit den Industriepartnern zusammen, darunter OEMs, Zulieferer und Technologieanbieter. Ziel ist es, technologische Innovationen in den Bereichen der abtragenden und additiven Fertigung sowie der Digitalisierung zu beschleunigen. Die Industriepartner profitieren zudem von einem umfangreichen Netzwerk von Experten sowie vom Austausch vor Ort beim Jahrestreffen und der alle zwei Jahre stattfindenden, zweitägigen ICTM-Konferenz, die den technologischen Austausch in der Branche fördert.

Weiterführende Informationen auf der Webseite: ICTM Aachen

Fertigung von Prototypen: Prozesse und Technologien für die Herstellung von Triebwerkskomponenten

Das Fraunhofer IPT verfügt über langjährige Expertise in der Fertigung rotierender Triebwerkskomponenten, sowohl in integraler als auch in differenzieller Bauweise. Der Fokus liegt nicht nur auf einzelnen Prozessschritten, sondern auf der gesamten Fertigungskette: von der Fertigungsplanung über die spanende Bearbeitung bis hin zu modernen Verfahren wie Funkenerosion (EDM) und elektrochemischem Abtragen (ECM). Neben strömungstechnischen Bauteilen umfasst die Forschung auch die Herstellung von Gehäusebauteilen und die Bearbeitung von Wellen.

Das Portfolio wird durch Spezialprozesse wie Eindring-Rissprüfungen (FPI), Verfestigungsstahlen, Wuchten, Sichtprüfungen und Seigerungsätzen ergänzt. Die Bauteilqualität wird durch optische und taktile Messverfahren sichergestellt. Die gefertigten Komponenten sind als „Turnkey-Lösung“ sofort einsatzbereit für die Testumgebung der Industriekunden. Alle Fertigungsprozesse unterliegen hierbei einer umfassenden Qualitätssicherung und Dokumentation.

Weiterführende Informationen auf der Webseite: Technologieeinsatz und Prototypenfertigung – Fraunhofer IPT

Neoxid hydrogen AG

- Gründungsjahr: 2004

- Standort: Neuss

- Personal: rund 20 Beschäftigte

- Spezialgebiet: Wasserstoff-Messtechnik und Wasserstoff-Katalysatoren für Luft- und Raumfahrt

neoxid hydrogen AG – Sichere Wasserstoffsysteme für Luftfahrt und Raumfahrt

Wasserstoff wird zur Schlüsseltechnologie für klimafreundliche Antriebe, Bordenergie und neue Missionsprofile – in der Luftfahrt ebenso wie in der Raumfahrt und bei unbemannten Systemen. Damit H2-Anwendungen zuverlässig und sicher betrieben werden können, braucht es präzise Messtechnik entlang der gesamten Prozesskette: von der Elektrolyse über die Speicherung bis hin zur Brennstoffzelle und dem Betrieb im Feld.

Die neoxid hydrogen AG unterstützt diese Transformation mit Lösungen zur Überwachung der Wasserstoff-Konzentration – insbesondere dort, wo Sicherheit, Verfügbarkeit und schnelle Detektion entscheidend sind:

- Leckage-Überwachung in wasserstoffführenden Systemen (z. B. Tanks, Leitungen, Ventile, Gehäuse)

- Messung im Rezirkulationskreis von Brennstoffzellen zur Prozessüberwachung und Zustandsdiagnose

- Monitoring von Abgasen aus Brennstoffzellensystemen zur sicheren Betriebsführung

- Monitoring von Unschädlichmachung von Boil-off-Gas (BOG) aus kryogenem Wasserstoff

Unsere Kunden und Projektpartner reichen von Luftfahrt-OEMs und Zulieferketten (u. a. AIRBUS und Partnernetzwerke) über Raumfahrtakteure bis hin zu Drohnenherstellern. Gerade bei hochintegrierten Plattformen zählt jedes Gramm, jede Sekunde und jede Fehlalarmrate – unsere Sensorik zielt daher auf zuverlässige, robuste Messung unter anspruchsvollen Umgebungsbedingungen.

Neben der Luft- und Raumfahrt adressieren wir auch die industrielle Wasserstoffinfrastruktur, die diese Anwendungen überhaupt erst ermöglicht:

- H2- und O2-Messung im Elektrolysegas zur Prozesskontrolle

- Unterstützung der katalytischen Aufreinigung (z. B. Qualitätssicherung und Monitoring von Restgasen), damit Wasserstoff die erforderlichen Spezifikationen für mobile und stationäre Anwendungen erfüllt

- Unschädlichmachung von Boil-off-Gas bei der cryogenen Wasserstoffnutzung.

Mit unserer Messtechnik und unseren katalytischen Lösungen tragen wir dazu bei, dass Wasserstoffsysteme sicher, effizient und zukunftsfähig in die Luft- und Raumfahrt integriert werden können – von der Erprobung bis zur Serienanwendung.

PLCA – Production Launch Center Aviation

Mit hochmodernen, digitalisierten und nachhaltigen Produktionsprozessen fördert das PLCA Innovationen, die neue Maßstäbe für die Digitalisierung und damit für Effizienz und Wirtschaftlichkeit in der Luftfahrtindustrie setzen werden.

Durch die enge Kooperation der Industriepartner bildet das PLCA eine Brücke zwischen Forschung und Industrie: Die aktuelle Innovationslücke zwischen den Forschungsergebnissen und deren realer Umsetzung wird somit geschlossen und die Zukunft der klimafreundlichen Luftfahrt aktiv mitgestaltet.

Das PLCA leistet einen bedeutenden Beitrag zur wirtschaftlichen Transformation des Rheinischen Reviers, schafft zukunftsfähige Arbeitsplätze. So soll das Rheinische Revier als international anerkannte Region für nachhaltige Produktionstechnologie in der Luftfahrt positioniert werden.

Ziel des Production Launch Center Aviation sind neue, digitalisierte Fertigungstechnologien für die Luftfahrtantriebe der Zukunft. In praxisorientierten Forschungsprojekten arbeiten die Partner an technologischen Lösungen für reale Anwendungen der Komponentenfertigung. Durch die enge Zusammenarbeit mit Industriepartnern ist sichergestellt, dass die entwickelten Technologien den hohen Anforderungen der Luftfahrtindustrie entsprechen. Dies schließt eine wichtige bestehende Innovationslücke und trägt damit nicht nur entscheidend zur beschleunigten Markteinführung zukünftiger Technologien bei, sondern auch zur ökologischen und ökonomischen Transformation des Rheinischen Reviers. Neben der inhaltlichen Bearbeitung ist das Fraunhofer IPT zudem für die Projektleitung im Production Launch Center Aviation verantwortlich.

Weiterführende Informationen auf der (vorläufigen) Webseite: Strukturwandel in NRW: PLCA in Aachen gestartet

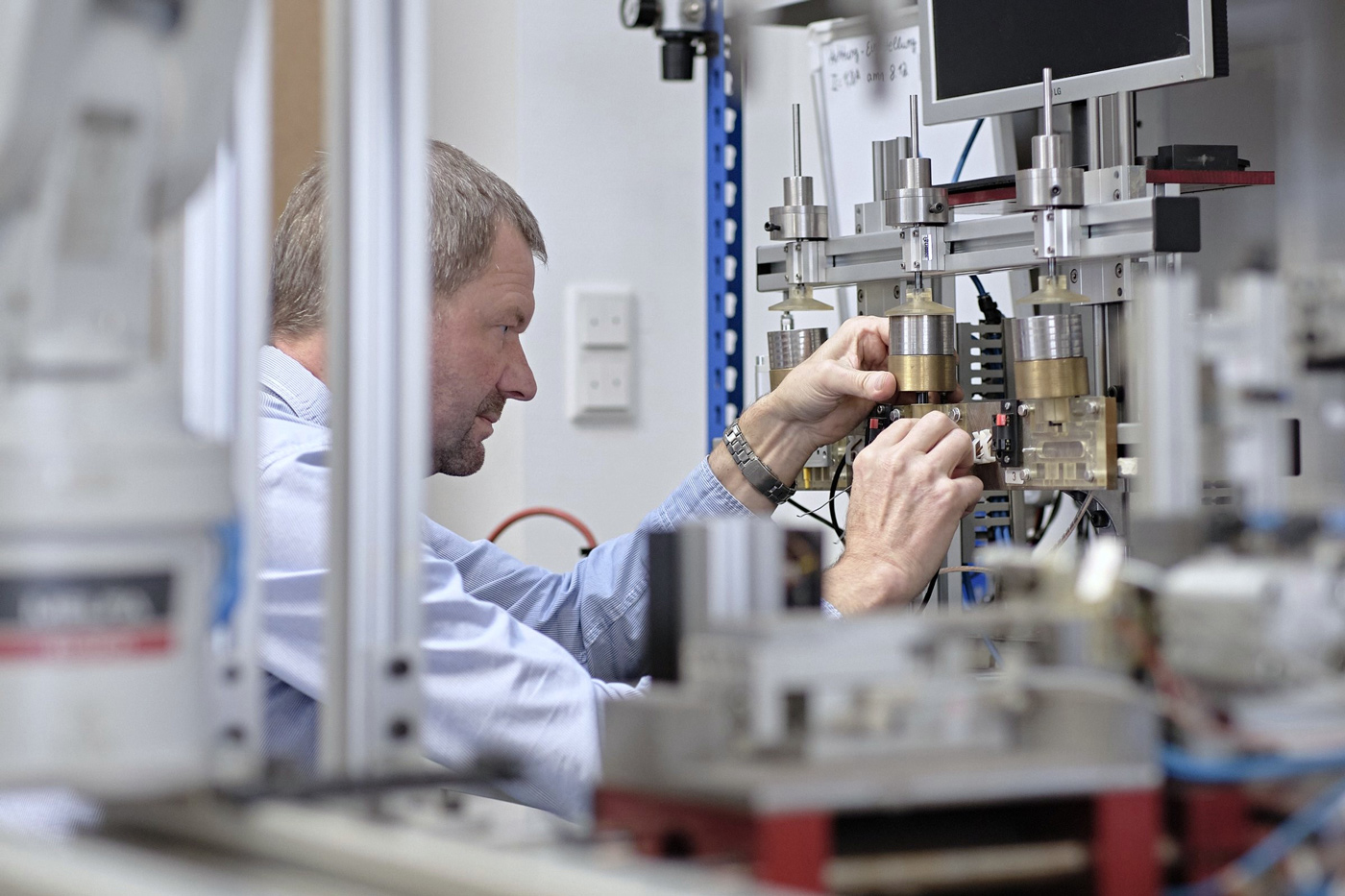

Grunewald GmbH & Co. KG

Hochpräzise Werkzeug- und Maschinenbaulösungen für die Luft- und Raumfahrt

- Erfahrung & Kompetenz aus über 60 Jahren Werkzeug- und Maschinenbau

- Technologievielfalt für anspruchsvolle Luft- und Raumfahrtanwendungen

- Integrierte Lösungen von der Konstruktion bis zur Qualifizierung

- Zukunftsorientierte Ansätze in Temperierung und Sondermaschinenbau

Grunewald ist ein familiengeführtes Unternehmen mit rund 200 Mitarbeitern und zählt zu den führenden Spezialisten für die Entwicklung und Fertigung großformatiger Werkzeuge sowie Sondermaschinenbaulösungen, insbesondere für die hochspezifischen Anforderungen der Luft- und Raumfahrtindustrie. Mit jahrzehntelanger Erfahrung, einem modernen Maschinenpark und einem tiefen Verständnis für zukunftsorientierte Fertigungstechnologien bietet Grunewald ein umfassendes Portfolio, das Innovationskraft mit absoluter Präzision verbindet.

Großformatige Form- und Aushärtewerkzeuge für höchste Ansprüche

Ein zentrales Kompetenzfeld ist die Herstellung von Form- und Aushärtewerkzeugen in Großformaten, die sowohl für Verbundwerkstoffe als auch für metallische Bauteile eingesetzt werden. Dabei kommen klassische Werkzeuge und Lösungen mit hochentwickelten Temperierungen, die unabhängig vom Autoklav Verfahren arbeiten, zum Einsatz.

Flexibles Temperieren – auch ohne Autoklav

Grunewald bietet Temperier Optionen mit Fluiden wie Wasser oder Öl oder elektrisch – entweder induktiv oder über Widerstandsheizungen an. Diese Technologien ermöglichen eine exakte und reproduzierbare Temperaturführung während des Aushärteprozesses und eröffnen völlig neue Möglichkeiten in der Composite-Fertigung – gerade im Bereich von thermoplastischen und duroplastischen Materialien.

Präzision im Großformat – NC-Bearbeitung bis 14m Länge

Ein besonderes Merkmal des Unternehmens ist die Fähigkeit, Werkzeuge mit Längen von bis zu 14 Metern zu bearbeiten. Möglich macht dies eine leistungsfähige 5-Achs-Fräsmaschine, mit der auch großdimensionierte und komplexe Bauteile in einem Arbeitsgang präzise gefertigt werden können. Diese Maschinenkapazitäten machen Grunewald zu einem gefragten Partner für große Strukturbauteile in der Luftfahrt sowie für Spezialanwendungen im Raumfahrtbereich.

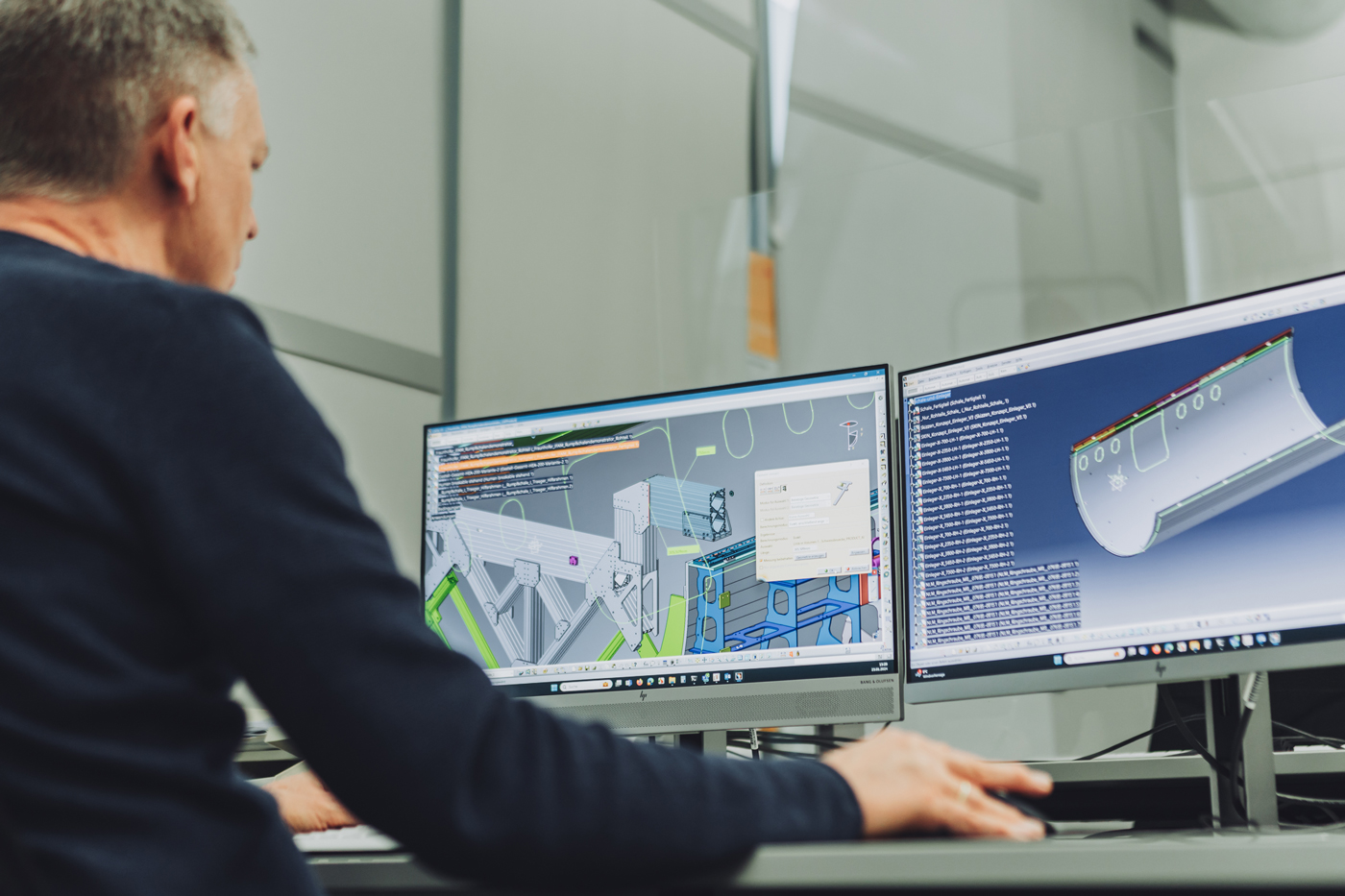

Komplettlösungen: Von der Konstruktion bis zur Qualifizierung

Grunewald übernimmt die komplette Konstruktion und Entwicklung der Werkzeuge und begleitet Kundenprojekte bis zur Qualifizierung. Dieser integrative Ansatz garantiert nicht nur technische Exzellenz, sondern sorgt auch für nahtlose Abläufe und kurze Entwicklungszeiten – ein entscheidender Vorteil in einem Markt, der von Geschwindigkeit und Qualität gleichermaßen geprägt ist.

Sondermaschinenbau für moderne Leichtbauverfahren

Neben dem klassischen Werkzeugbau ist Grunewald auch im Sondermaschinenbau aktiv. Besonders hervorzuheben ist hier die Entwicklung individueller Lösungen zum Ultraschallschweißen von thermoplastischen Kunststoffen. Diese Technologie spielt eine immer wichtigere Rolle in der modernen Leichtbauweise, da sie stabile Verbindungen bei minimalem Materialeinsatz ermöglicht – ein entscheidender Faktor für die Starke Partnerschaften mit Forschung und Industrie

Technologischer Vorsprung mit Tradition

Mit einem starken Fokus auf Qualität, Innovationskraft und Kundenorientierung hat sich Grunewald als zuverlässiger Partner für zahlreiche namhafte Unternehmen der Branche etabliert. Das Unternehmen kombiniert klassische Ingenieurskunst mit modernster Fertigungstechnik und arbeitet eng mit führenden Forschungsinstitutionen und Industriepartnern zusammen, um neue technologische Maßstäbe zu setzen.

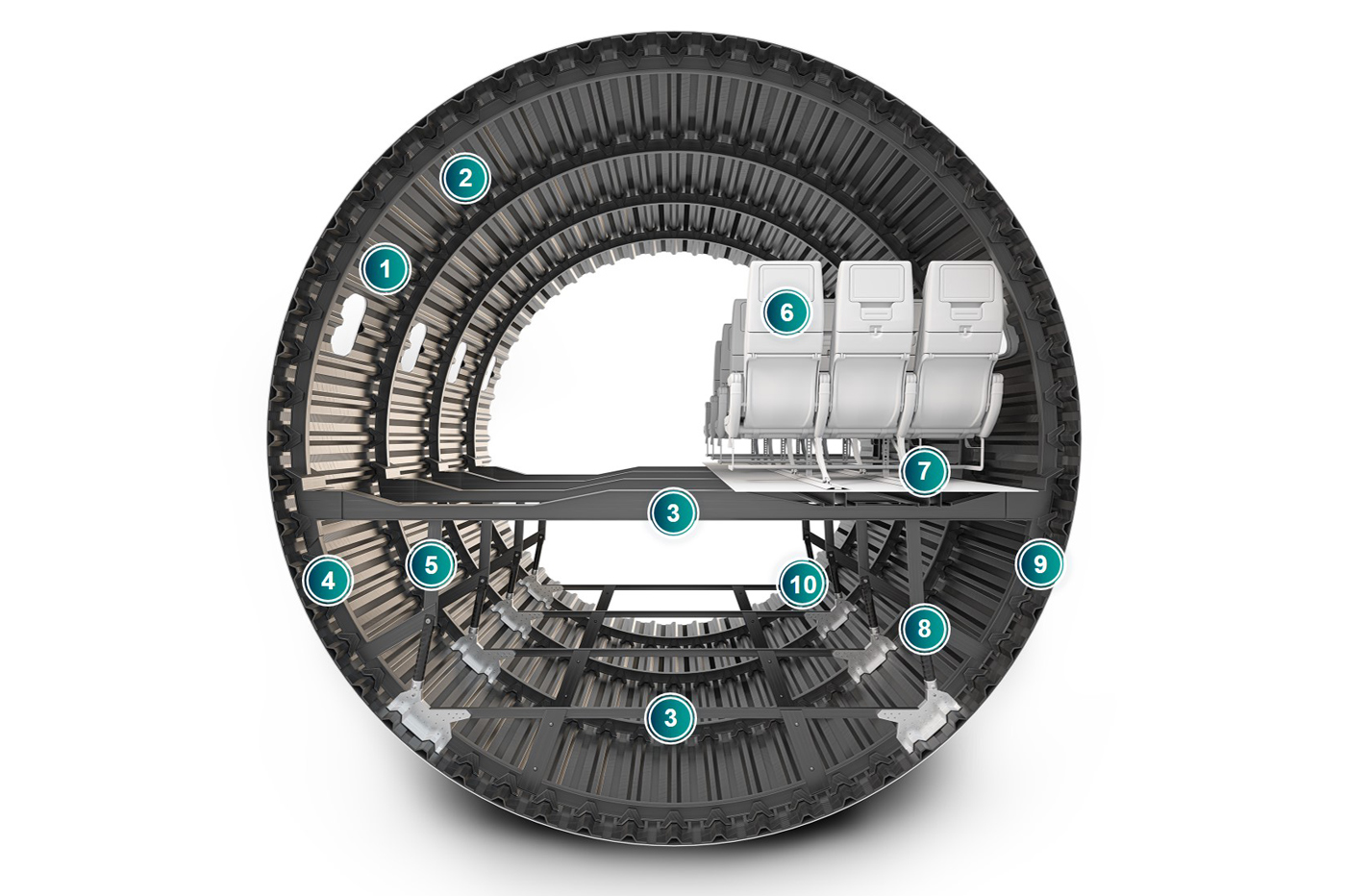

Grunewald hat für das europäische Forschungsprogramm Clean Sky 2 mit führenden Luftfahrtunternehmen und Forschungseinrichtungen die untere Werkzeughälfte zur Fertigung des Multifunctional Fuselage Demonstrator (MFFD), ein großmaßstäblicher Flugzeugrumpf-Demonstrator der aus thermoplastischen Verbundwerkstoffen gefertigt wird, hergestellt.

Grunewald.de – Präzision, die abhebt.

ITB Ingenieurgesellschaft für technische Berechnungen mbH

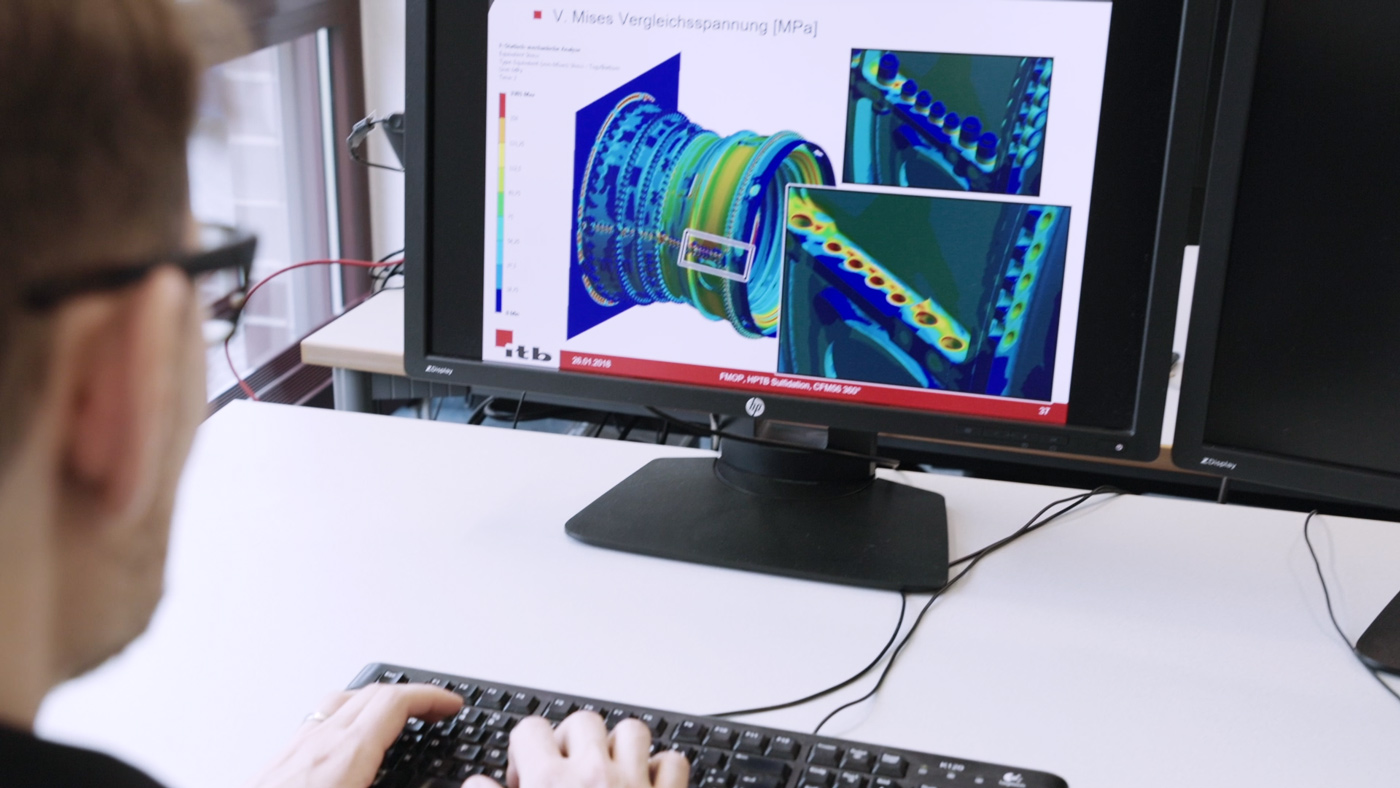

Die ITBIngenieurgesellschaft für technische Berechnungen mbH mit Sitz in Dortmund wurde 2004 gegründet. Geschäftsführer und Gesellschafter ist Dr. Frank Brehmer. Seit 2024 betreiben wir zusätzlich eine Geschäftsstelle in Pune, Indien.

Mit über 30 Jahren Erfahrung in der strukturmechanischen Berechnung begleiten wir unsere Kunden als verlässlicher Entwicklungspartner. Wir denken vorausschauend, handeln lösungsorientiert und bringen technisches Verständnis für belastbare Ergebnisse ein.

Unser Team besteht aus 21 hochqualifizierten Mitarbeitenden: 17 am Standort Dortmund und 4 in Pune. Mit einem Frauenanteil von rund 24 % und einer überdurchschnittlich langen Betriebszugehörigkeit - über die Hälfte unserer Mitarbeitenden ist bereits seit mehr als 17 Jahren Teil des Unternehmens - setzen wir auf Kontinuität, Diversität und Kompetenz.

Im Jahr 2024 haben wir über 300 Projekte erfolgreich abgeschlossen, wobei rund 70 % auf den Bereich der Finite-Elemente-Methoden (FEM) und Festigkeitsnachweise entfallen. Unser Jahresumsatz liegt aktuell bei ca. 1,75 Millionen Euro mit dem klaren Ziel, diesen 2025 auf 2,0 Millionen Euro zu steigern.

Unsere Dienstleistungen

Als Ingenieurdienstleister bieten wir spezialisierte technische Lösungen in den Bereichen:

- Strukturmechanik (FEM)

- Strömungssimulation (CFD)

- Lichtsimulation

- CAD-Konstruktion

Durch fundiertes technisches Know-how, präzise Analysen und einen durchdachten, interdisziplinären Ansatz ermöglichen wir es unseren Kunden, physikalische und technische Herausforderungen frühzeitig zu identifizieren und effizient zu lösen. Mit Hilfe virtueller Simulationen beschleunigen wir Innovationsprozesse und verwandeln komplexe Anforderungen in marktreife Lösungen.

Leuchtturmprojekt: Digitaler Zwilling für Lufthansa Technik AG

Digitale Zwillinge revolutionieren derzeit viele Industriezweige - so auch die Luftfahrt. Für unseren Kunden Lufthansa Technik AG haben wir einen digitalen Zwilling entwickelt, der auf hochpräzisen CFD- und FEM-Simulationen basiert.

Ziel war es, die prädiktive Wartung von Flugzeugtriebwerken zu optimieren. Dank unseres Modells können Flugdaten nun innerhalb weniger Sekunden mit einer Genauigkeit ausgewertet werden, die belastbare Aussagen über Wartungsbedarfe und Vertragsinhalte ermöglicht.

Diese Lösung zeigt exemplarisch, wie Simulationsmethoden die Effizienz, Sicherheit und Wirtschaftlichkeit in der Luftfahrtbranche steigern können.

Unser Engagement in der Region

Technikbegeisterung weitergeben - das ist Teil unserer DNA. Seit über 30 Jahren sind wir mit Lehraufträgen an Hochschulen aktiv:

- Von 1995 bis 2009 an der Bergischen Universität Wuppertal

- Seit 2009 im Masterstudiengang „Produktentwicklung und Simulation“ an der Fachhochschule Dortmund, mit dem Modul „Strukturmechanik (FEM)“

In praxisnahen Vorlesungen mit integrierten Übungen vermitteln wir Studierenden die Anwendung der Finiten-Elemente-Methode in Theorie und Praxis. Die Inhalte reichen von linearer und nichtlinearer Simulation über Betriebsfestigkeit bis hin zu thermischen Analysen und APDL-Programmierung.

Darüber hinaus engagieren wir uns aktiv in der Nachwuchsförderung, beispielsweise durch Schülerpraktika und unsere Fördermitgliedschaft im VDI Westfälischer Bezirksverein Dortmund, dem wir seit 2018 angehören. Dr. Brehmer unterstützt als langjähriges VDI-Mitglied seit 25 Jahren die Ziele des Vereins, insbesondere den Wissenstransfer, den technischen Fortschritt und die Begeisterung junger Menschen für MINT-Berufe.

Website: itb-fem.de/

Jokisch GmbH

- Gründungsjahr: 1961

- Hauptsitz: Oerlinghausen

- Personal: 30 Beschäftigte

- Spezialgebiete: Hochwertige Kühlschmierstoffe für die metallverarbeitende Industrie weltweit

Jokisch GmbH – Fluids & Services für die Luft- und Raumfahrtindustrie

Die Jokisch GmbH entwickelt seit über 60 Jahren hochwertige Kühlschmierstoffe, Reiniger und Prozesschemikalien, die weltweit in der metallbearbeitenden Industrie eingesetzt werden. Auch Zulieferer der Luft- und Raumfahrtindustrie vertrauen auf unsere Lösungen, wenn es um die präzise Bearbeitung von Titan, Aluminium und Nickelbasislegierungen besonders in der Fertigung von C-Teilen geht.

Unser Anspruch geht jedoch weit über Produkte hinaus: Wir bieten Services, die Prozesse unserer Kunden effizienter, sicherer und nachhaltiger machen. Dazu gehören:

- Laboranalysen und Qualitätssicherung, die jede Charge prüfen und dokumentieren

- Fluid-Management-Konzepte, die Standzeiten verlängern, Kosten senken und Prozesssicherheit erhöhen

- Individuelle Abfüll- und Etikettierlösungen für „After-Sales“ Dienstleister in der Luft- und Raumfahrt durch flexible Produktionsanlagen, die Klein- wie Großmengen effizient ermöglichen

- Praxisnahe Trainings und technische Unterstützung, um Produkte und Prozesse optimal einzusetzen

Unsere Produktion kombiniert Automatisierung mit Handarbeit, sodass wir schnell und flexibel auf Kundenanforderungen reagieren können. Diese Fähigkeit, individuelle Lösungen für kleine wie große Chargen zu entwickeln, ist ein wesentlicher Grund, warum uns auch internationale Konzerne seit Jahrzehnten vertrauen.

Damit versteht sich Jokisch nicht nur als Anbieter von spezielle Prozessmedien, sondern als Partner für ganzheitliche Lösungen in der metallverarbeitenden Industrie. Unter dem Leitgedanken „Genial. Einfach. Reibungslos.“ verbinden wir deutsche Spitzentechnologie mit kundenorientiertem Service – und bauen unser Engagement in der Luft- und Raumfahrtbranche gezielt weiter aus.

Website: www.jokisch-fluids.de

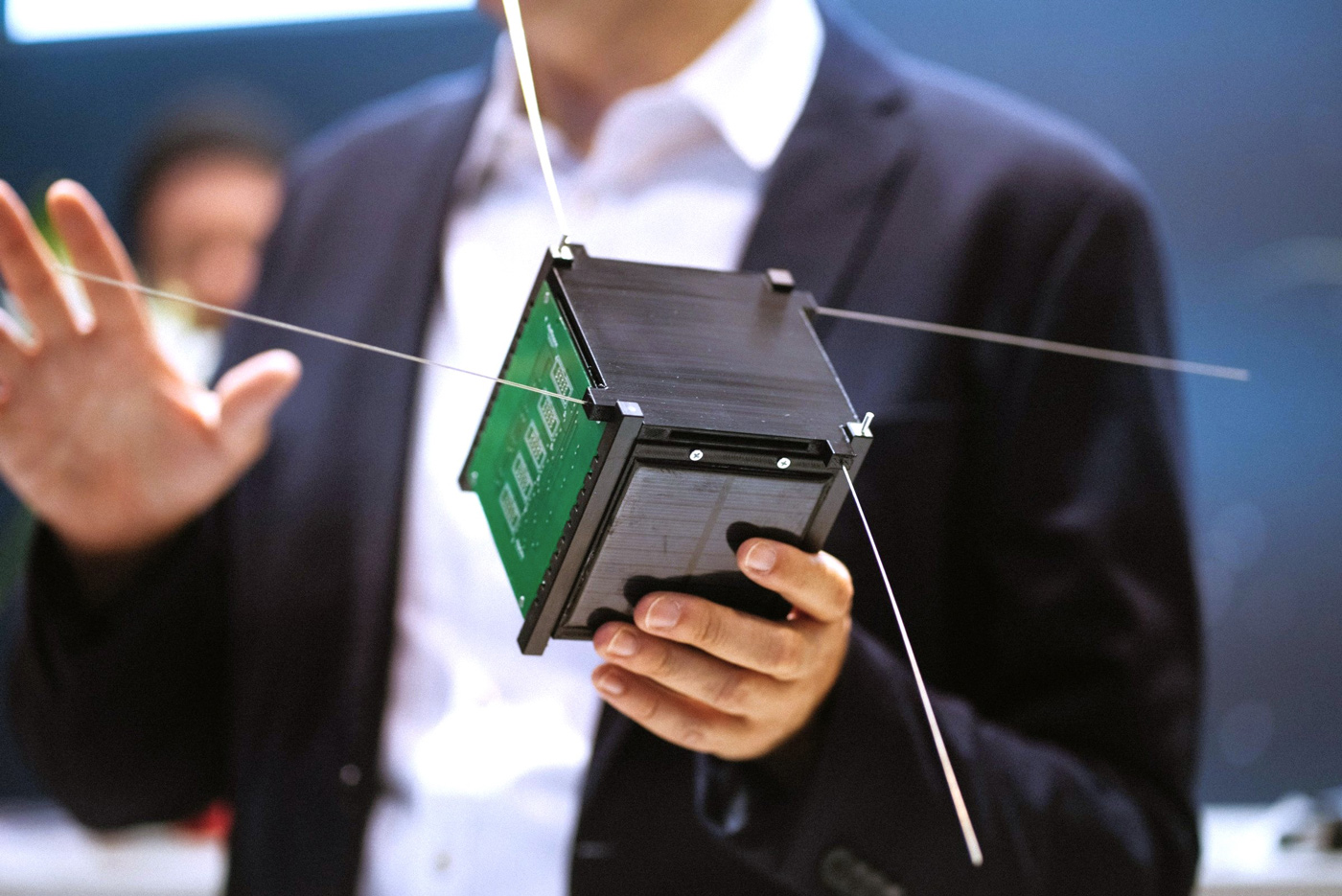

Lamb Space Tec GmbH

- Gründungsjahr: 2023

- Standort: Heiligenhaus

- Spezialgebiete: Satellitenstrukturen und -komponenten aus Hochleistungskunststoff, Kleinantriebe und Mechanismen auf der Basis von Formgedächtnislegierungen

Lamb Space Tec – Industrielles Know-how trifft nachhaltige Raumfahrttechnik

Lamb Space Tec verbindet die Qualität und Effizienz der Automobilindustrie mit neuen innovativen Produkten für die Raumfahrt. Aus der industriellen Tradition heraus verfügt Lamb Space Tec über umfassendes Fertigungs-Know-how in den Bereichen Hochleistungs-kunststoffe und Formgedächtnislegierungen, was die Entwicklung zuverlässiger, langlebiger und nachhaltiger Raumfahrtsysteme ermöglicht. Als ESA BIC Startup nutzt das Unternehmen ein internationales Netzwerk aus Raumfahrtexperten, Mentoren und Industriepartnern, welches die Entwicklung und Umsetzung neuer Technologien gezielt unterstützt.

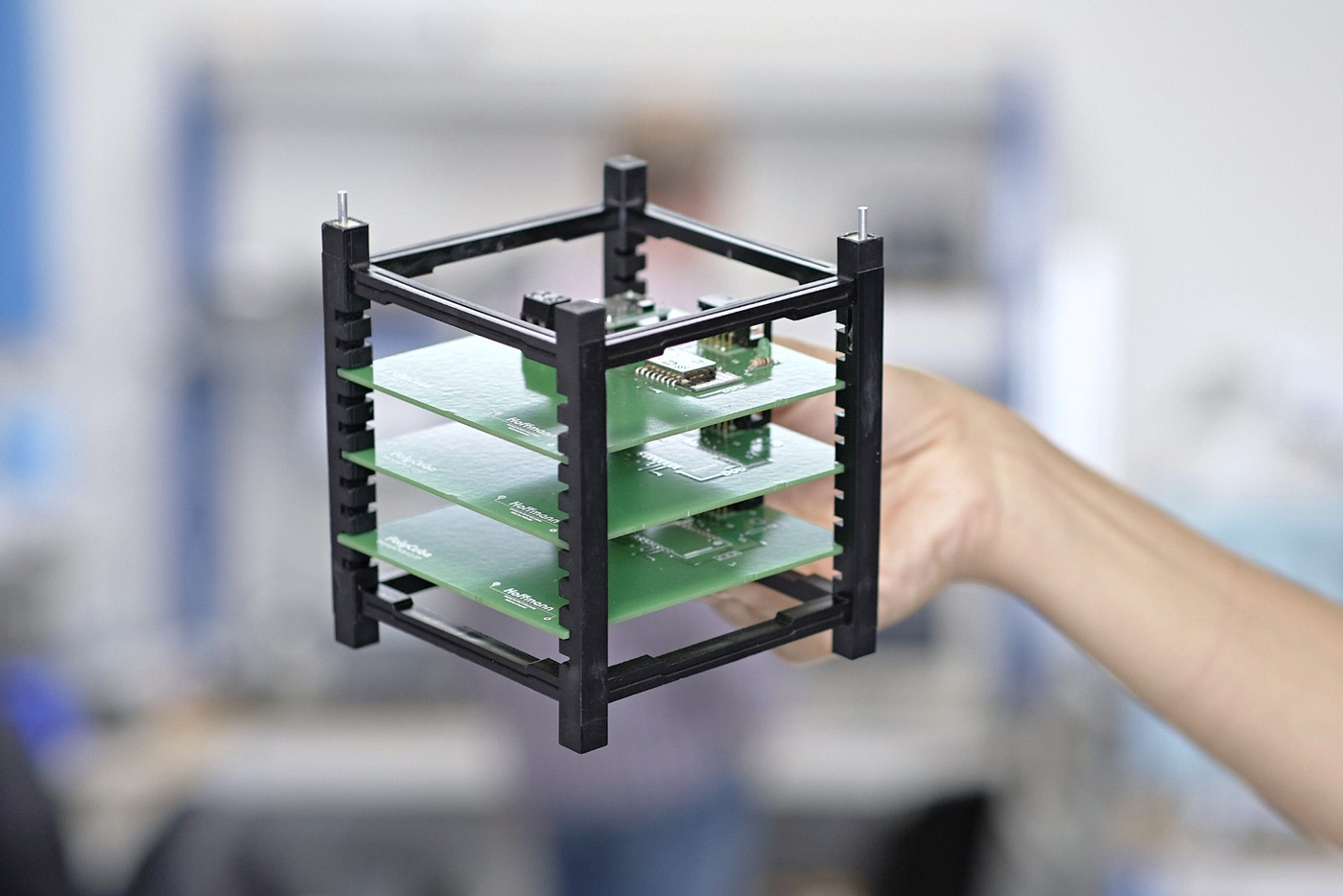

Nachhaltige CubeSat-Strukturen und Satellitenkomponenten

Unsere CubeSat-Strukturen und Komponenten werden aus dem Hochleistungskunststoff PEEK gefertigt, einem Polymer, das leicht, stabil und temperaturbeständig ist. Durch industrielle Fertigungserfahrung, wie beispielsweise Kunststoffspritzguss, lassen sich diese Strukturen und Komponenten effizient und reproduzierbar herstellen. Künftig sollen zudem recycelte Kunststoffe und Biokunststoffe eingesetzt werden, um die CO₂-Bilanz von Raumfahrt-anwendungen weiter zu verbessern.

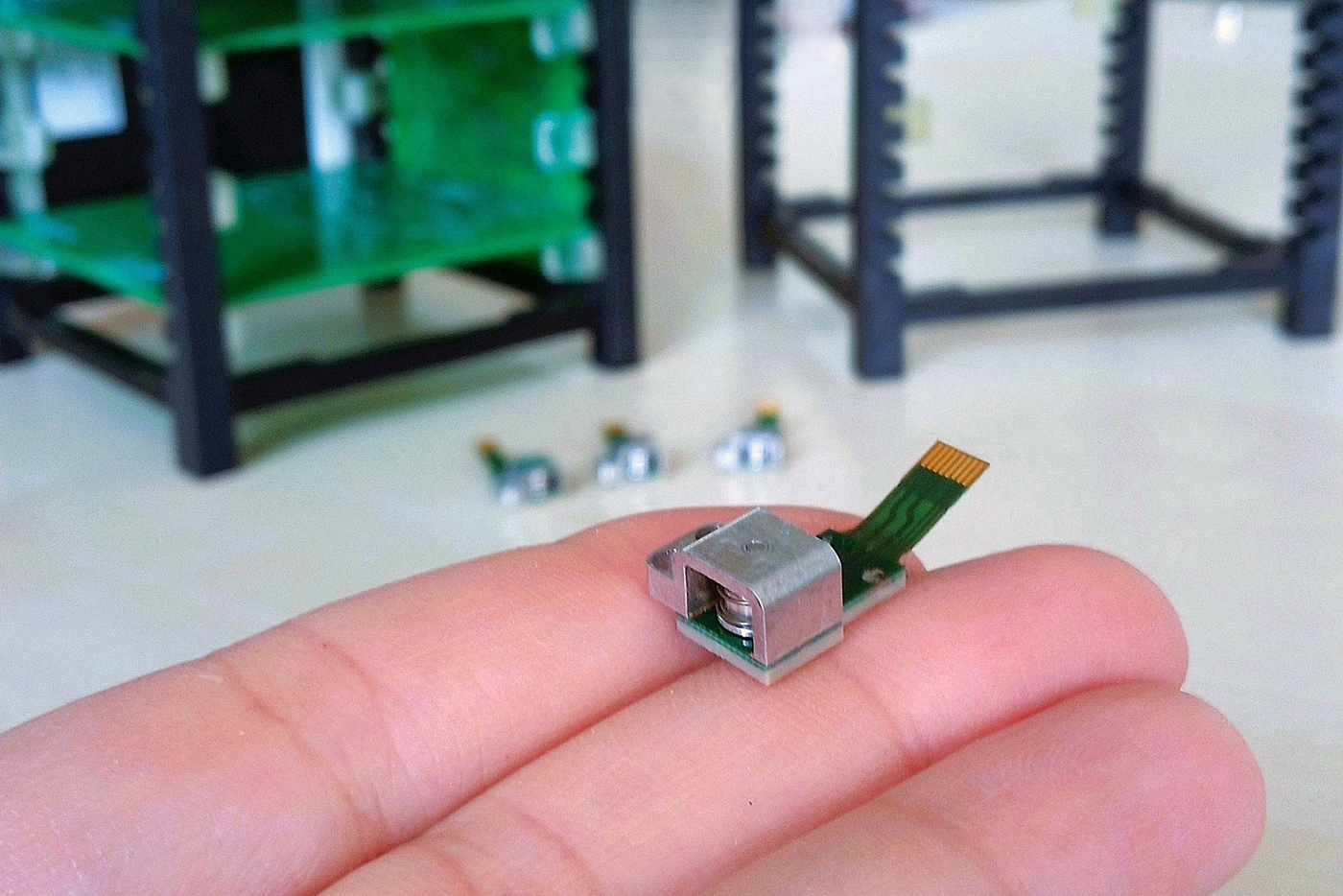

Leistungsstarke Formgedächtnis-Aktoren

Lamb Space Tec entwickelt und produziert Aktoren auf der Basis von Formgedächtnis-legierungen, die besonders leicht, kompakt und leistungsfähig sind. Sie können in verschiedene Auslösemechanismen integriert werden. Neben standardisierten Aktoren werden auch maßgeschneiderte Lösungen angeboten, bei denen die Elemente direkt in Strukturen oder Gehäuse eingebunden werden, um Bauraum und Gewicht zu optimieren.

Skalierbare CubeSat-Plattformen

Der nächste Schritt ist die Entwicklung einer eigenen 1U CubeSat-Plattform, die neben der Kunststoffstruktur auch ein neues Konzept zur Leiterplattenintegration bietet. Die Plattform ist standardisiert und modular auf bis zu 12U skalierbar. Die benötigten Module, wie Bordcomputer, Kommunikationsmodule und Energiemanagementsysteme, basieren auf industriellen Standards, um höchste Effizienz sicherzustellen.

Nachhaltigkeit und Effizienz

Lamb Space Tec verfolgt einen Ansatz, der Effizienz und Nachhaltigkeit vereint. Unsere Expertise in Hochleistungskunststoffen und Formgedächtnislegierungen, kombiniert mit industriellen Fertigungsverfahren, ermöglicht Lösungen, die leicht, robust und umweltfreundlich sind – und dabei höchsten technischen Ansprüchen genügen.

Website: www.lambspace.com

Manufacturing Technology Institute – MTI der RWTH Aachen

- Gründungsjahr: 2024 (aus dem ehemaligen Lehrstuhl für Technologie der Fertigungsverfahren am WZL in ein eigenes Institut überführt.)

- Standort: Aachen

- Personal: ca. 175 Beschäftigte

Zwilling und den Einsatz künstlicher Intelligenz in der Produktion dienen als Werkzeuge.

Das MTI sieht sich in der Verantwortung, die industrielle Wertschöpfung mit einem klaren Fokus auf Wirtschaftlichkeit, Nachhaltigkeit und Resilienz zu stärken und leistet so einen Beitrag für eine lebenswerte Zukunft.

Weiterführende Informationen auf der Webseite: Manufacturing Technology Institute | RWTH Aachen University

Highlights am Standort Aachen ist Ziel des Manufacturing Technology Institute (MTI) der RWTH Aachen ist es, aktiv den Transformationsprozess hin zu einer zukunftsfähigen, digitalisierten und nachhaltigen Produktion zu gestalten. Das Institut forscht zu zentralen Themen der Fertigungstechnik, einschließlich der Modellierung und Simulation sowie der Überwachung und Regelung spanender, umformender und abtragender Fertigungsprozesse.

Ein Schwerpunkt der Forschungsarbeiten liegt in der Integration und Analyse des Digitalen Zwillings sowie des maschinellen Lernens für die Auslegung, Optimierung und Bewertung von Einzelprozessen und Prozessketten. Der starke Anwendungsbezug des MTI liefert gleichzeitig Feedback und Impulse für neue, grundlegende Forschungsfragen und sorgt dafür, dass Forschung und Lehre stets an den aktuellen technologischen Entwicklungen und Handlungsbedarfen der Industrie orientiert sind.

Als Forschungs- und Entwicklungspartner bietet das MTI Know-how zu einem breiten Spektrum anspruchsvoller Fertigungstechnologien. Besonderes Augenmerk liegt auf den Prozessen und Prozessketten zur Herstellung innovativer und nachhaltiger Produkte, insbesondere in der Luft- und Raumfahrttechnik.

Mit akademischer Weitsicht und langjähriger Expertise aus der Zusammenarbeit mit Industrieunternehmen kombiniert das MTI in einem hochmodernen Maschinenpark neueste Ansätze zur Digitalisierung der Produktion mit einer Vielfalt an Fertigungsverfahren, die hohe Technology Readiness Levels (TRL) erreichen. Dieses fundierte Technologieverständnis wird genutzt, um gemeinsam mit Unternehmen und Forschungseinrichtungen die digitale Transformation in der Fertigung zu beschleunigen. Die Forschungsergebnisse zu Entwicklungen rund um den Digitalen das:

PLCA - Production Launch Center Aviation

Mit hochmodernen, digitalisierten und nachhaltigen Produktionsprozessen fördert das PLCA Innovationen, die neue Maßstäbe für die Digitalisierung und damit für Effizienz und Wirtschaftlichkeit in der Luftfahrtindustrie setzen werden.

Durch die enge Kooperation der Industriepartner bildet das PLCA eine Brücke zwischen Forschung und Industrie: Die aktuelle Innovationslücke zwischen den Forschungsergebnissen und deren realer Umsetzung wird somit geschlossen und die Zukunft der klimafreundlichen Luftfahrt aktiv mitgestaltet.

Das PLCA leistet einen bedeutenden Beitrag zur wirtschaftlichen Transformation des Rheinischen Reviers, schafft zukunftsfähige Arbeitsplätze. So soll das Rheinische Revier als international anerkannte Region für nachhaltige Produktionstechnologie in der Luftfahrt positioniert werden.

Ziel des Production Launch Center Aviation sind neue, digitalisierte Fertigungstechnologien für die Luftfahrtantriebe der Zukunft. In praxisorientierten Forschungsprojekten arbeiten die Partner an technologischen Lösungen für reale Anwendungen der Komponentenfertigung. Durch die enge Zusammenarbeit mit Industriepartnern ist sichergestellt, dass die entwickelten Technologien den hohen Anforderungen der Luftfahrtindustrie entsprechen. Dies schließt eine wichtige bestehende Innovationslücke und trägt damit nicht nur entscheidend zur beschleunigten Markteinführung zukünftiger Technologien bei, sondern auch zur ökologischen und ökonomischen Transformation des Rheinischen Reviers.

Weiterführende Informationen auf der (vorläufigen) Webseite: Strukturwandel in NRW: PLCA in Aachen gestartet

Otto Fuchs KG (Teilkonzern)

- Gründungsjahr: 1910

- Standorte weltweit: 8 (Tochterfirmen in Deutschland, Ungarn, USA und China)

- Personal weltweit: über 5.000, dabei über 3.000 Mitarbeitende im Hauptsitz Meinerzhagen

Die im Jahre 1910 gegründete OTTO FUCHS Kommanditgesellschaft ist ein führendes, international tätiges Unternehmen der NE-Metallindustrie. Die Geschäftsbeziehungen sind weltweit, wobei unsere Kunden insbesondere Unternehmen der Luft- und Raumfahrt-, Automobil- sowie Bauindustrie, als auch der Industrietechnik sind.

Auf eigener Werkstoffbasis fertigt die Otto Fuchs hochwertige Halbzeuge und Endprodukte, insbesondere metallurgisch anspruchsvolle Schmiedeprodukte, Strangpresserzeugnisse und gewalzte Ringe aus Aluminium-, Magnesium-, Kupfer-, Titan- und Nickellegierungen, die unsere Kunden dort einsetzen, wo es auf Sicherheit, Leichtbau, Zuverlässigkeit und Lebensdauer ankommt.

Zur OTTO FUCHS Gruppe gehören Tochterfirmen in Deutschland, Ungarn, USA und China. Dies gewährt eine optimale Nähe zum Kunden bei gleichbleibend hoher Qualität und Liefertreue.

Website: www.otto-fuchs.com

POLYTRON Kunststofftechnik GmbH & Co. KG

- Gründungsjahr: 1999

- Hauptsitz: Bergisch Gladbach

- Personal: 100 Mitarbeiterinnen und Mitarbeiter

- Spezialgebiete: extrem verschleißfeste Lageranwendungen, dynamische Hoch- und Tiefsttemperaturanwendungen, hochpräzise Kunststofflösungen

POLYTRON gehört europaweit zu den größten und erfahrensten Herstellern von spangebend gefertigten technischen Bauteilen aus Sonder- und Hochleistungs-Kunststoffen. Seit 1961 produzieren wir die verschiedensten Bauteile – Einzelstücke, geringe Stückzahlen sowie Serienteile - aus mehr oder weniger allen verfügbaren technischen und hochtemperaturbeständigen Kunststoffen.

Aufgrund der zigtausend, über die Jahre hinweg realisierten Anwendungen mit Sonder- und Hochleistungs-Kunststoffen verfügen wir über ein außerordentliches Wissen über die Nutzbarkeit von Kunststoffen unter extremen Bedingungen und können unsere Kunden daher optimal bei der Werkstoffauswahl unterstützen. Hinzu kommt ein umfassendes Wissen über fast alle am Markt verfügbaren Kunststoffe, deren spezifische Eigenschaften, Verfügbarkeit und Verarbeitungsmöglichkeiten. Abgerundet werden unsere Kompetenzen durch ein weitreichendes Fertigungs-Know-how, welches nicht nur die im Hause verwendeten, sondern fast alle gängigen Kunststoff-Fertigungsverfahren umfasst.

Dass wir die höchsten Qualitätsanforderungen erfüllen, versteht sich von selbst. Dementsprechend verfügen wir seit mehr als 30 Jahren über ein zertifiziertes integriertes Managementsystem, das Qualitätsmanagement, Arbeitssicherheit sowie Umwelt- und Arbeitsschutz miteinander kombiniert und natürlich die Erfordernisse der DIN EN 9100 sowie der DIN EN ISO 9001 und DIN EN ISO14001 erfüllt.

Die hohe Qualität, die flexiblen Fertigungsverfahren, die langjährige Anwendungserfahrung und die große Materialkenntnis begründen den europaweit hervorragenden Ruf der POLYTRON Kunststofftechnik, seinen Kunden immer weiterhelfen zu können, wenn eine technische Lösung in Kunststoff für eine spezielle Anwendung gesucht wird, denn ... Kunststoff ist nur die halbe Lösung, wir bieten die ganze!

Website: www.polytron-gmbh.de

RHOBA-Chemie GmbH

- Gründungsjahr: 1996

- Hauptsitz: Bielefeld

- Personal: 30 Beschäftigte

- Spezialgebiete: Hochwertige Spezialchemie für innovative Problemlösungen mit weltweitem Vertrieb

RHOBA-Chemie GmbH – Spezialchemie für die Luftfahrtindustrie

Die RHOBA-Chemie entwickelt und produziert seit über 30 Jahren Spezialchemikalien für die Luftfahrtindustrie. Unsere Lösungen kommen weltweit bei Airlines, MRO-Betrieben und OEMs zum Einsatz und unterstützen eine sichere und effiziente Flugzeuginstandhaltung.

Ein besonderer Schwerpunkt liegt auf innovativen Reinigungssystemen wie dem RHOBA DryWash-Verfahren, das eine wasserlose Flugzeugaußenreinigung ermöglicht. Diese Technologie reduziert den Wasserverbrauch erheblich, spart Abfallwassermengen und leistet damit einen aktiven Beitrag zu Nachhaltigkeit und Ressourcenschonung im MRO-Bereich – ohne Kompromisse bei Sauberkeit, Oberflächenschutz und Arbeitssicherheit.

Darüber hinaus umfasst unser Portfolio Produkte für die Triebwerks- und Fahrwerksreinigung, Entlackung, Desinfektion und Korrosionsschutz. Wir begleiten unsere Kunden von der Auswahl der richtigen Produkte bis zur erfolgreichen Implementierung effizienter Prozesse in der Line- und Base-Maintenance.

Als Partner der internationalen Luftfahrt stehen wir für:

- Höchste Produktsicherheit und regulatorische Konformität

- Langjährige Erfahrung in der Zusammenarbeit mit Airlines, MROs und OEMs

- Nachhaltige Lösungen zur Reduktion von Kosten, Ressourcenverbrauch und Emissionen

- Maßgeschneiderte Services von Laboranalysen bis hin zu Vor-Ort-Trainings

Wir verwandeln Leidenschaft und Technologie in Chancen und Lösungen – das Herzstück unserer Mission: SCHNELL. FLEXIBEL. CLEVER.

Als Innovationspartner bieten wir schnelle, flexible, clevere Lösungen. Schnelligkeit ermöglicht Anpassungsfähigkeit an eine sich ständig wandelnde Welt. Flexibilität zeigt sich in unserem Laborteam, das mühelos neue Herausforderungen meistert. Cleverness treibt unser Engagement für Spitzenleistungen an, indem wir intelligente Technologien und Strategien entwickeln, die Probleme lösen und neue Möglichkeiten eröffnen.

Website: www.rhoba-chemie.com

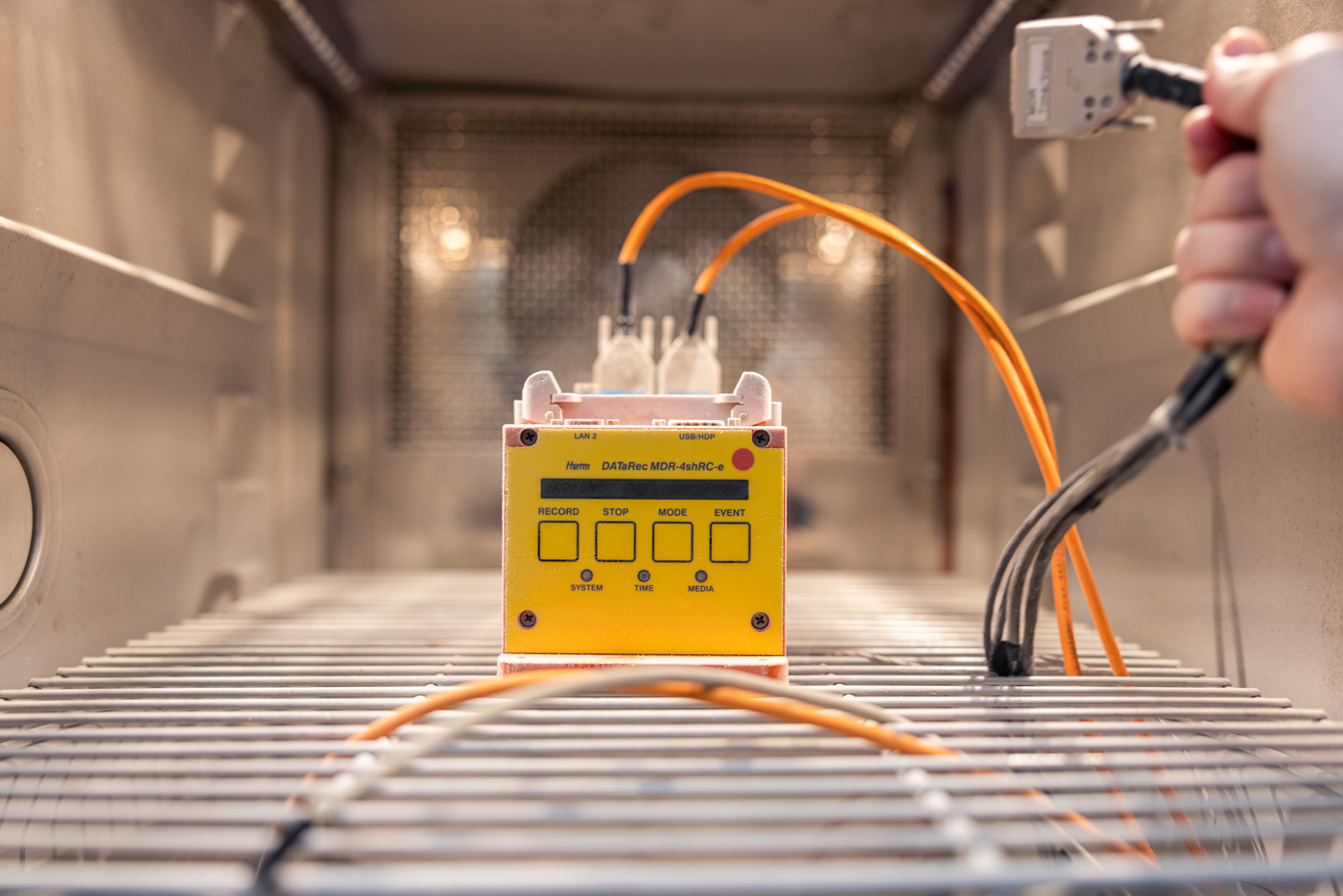

Safran Data Systems GmbH

- Standort: Bergisch Gladbach

- Gründungsjahr: 1966

- Personal: ca. 85 Beschäftigte

- Spezialgebiet: Flugtestinstrumentierung und Telemetrielösungen für die Luft- und Raumfahrt

Die Safran Data Systems GmbH entwickelt und produziert leistungsstarke Flugtest- und Telemetrielösungen für anspruchsvollste Anwendungen in der Luft- und Raumfahrt.

Das 1966 in Bergisch Gladbach gegründete Unternehmen (ehemals Heim KG) blickt auf eine lange Tradition der Innovation im Bereich der Präzisionsmesstechnik zurück.

Die Datenerfassungs- und Aufzeichnungssysteme von Safran Data Systems werden weltweit in zahlreichen zivilen und militärischen Flugzeugen für Zertifizierungen, Produktionstests, Zustandsüberwachung und In-Service-Analysen eingesetzt. Ihr modularer Aufbau und die breite Unterstützung verschiedener Signaltypen und Schnittstellen gewährleisten eine einfache Anpassung an eine Vielzahl von Anforderungen. Außergewöhnlich hohe Messgenauigkeit und Zeitsynchronisation zeichnen diese Systeme bei kritischen Flugtestoperationen aus.

Mit rund 85 hochqualifizierten Mitarbeitern vereint der Standort Bergisch Gladbach Forschung und Entwicklung, Produktion, Test, Vertrieb und Service unter einem Dach. Das Unternehmen ist in der deutschen Luft- und Raumfahrtindustrie eng vernetzt und arbeitet mit lokalen Zulieferern und Kunden zusammen, um zuverlässige Hightech-Lösungen zu liefern. In enger Zusammenarbeit mit den französischen Standorten von Safran Data Systems liefert das Unternehmen End-to-End-Flugtestlösungen – von der Datenerfassung an Bord, Aufzeichnungsgeräten, Sendern und GNSS-Lokalisierung bis hin zu Bodenstationen mit wiedergabefähigen Empfängern und Antennen, die alle über eine integrierte Software-Suite gesteuert werden.

Die Safran Data Systems GmbH ist Teil der Space Global Business Unit von Safran Electronics & Defense und trägt zur europäischen Führungsposition von Safran im Bereich fortschrittlicher Luft- und Raumfahrttechnologien bei.

Website: www.safran-group.com

Teijin Carbon Europe GmbH

- Unternehmen: Teijin Carbon Europe GmbH, Heinsberg und Wuppertal (NRW)

- Technologiefokus: Hochleistungswerkstoffe aus Carbonfasern, thermoplastische Verbundwerkstoffe, zirkuläre Materialien, Digitaler Produktpass

- Anwendungsfelder: Luftfahrt (zivile und militärische Plattformen), Verteidigungstechnologien, urbane Luftmobilität, Überschallflug, Industrie

- Stärke aus NRW: Materialentwicklung, Prozesstechnologie, Nachhaltigkeit, Zertifizierungen (ISCC PLUS), Beitrag zu europäischen Forschungsprojekten

- Ansprechpartner: Hinrich Hampe, Head of Governmental Affairs, Teijin Carbon Europe GmbH

Carbonfaser neu gedacht – Hochleistungswerkstoffe aus NRW für Luft- und Raumfahrt und Verteidigung

Teijin Carbon Europe GmbH mit Sitz in Heinsberg und Wuppertal ist der einzige Hersteller von Carbonfasern in Deutschland und gehört zu den führenden Herstellern von Carbonfaser-basierten Hochleistungsverbundwerkstoffen weltweit. Die Werkstoffe aus Nordrhein-Westfalen kombinieren höchste Festigkeit bei minimalem Gewicht mit Ressourceneffizienz und innovativer Technologie – Eigenschaften, die insbesondere in der Luft- und Raumfahrt sowie im Verteidigungsbereich entscheidend sind.

Schlüsseltechnologie für Luft- und Raumfahrt

Mit seiner Marke Tenax™ ist Teijin Carbon seit Jahren verlässlicher Partner der internationalen Luft- und Raumfahrtindustrie. Die Carbonfaserverbundstoffe kommen in Primär- und Sekundärstrukturen von Verkehrsflugzeugen, militärischen Plattformen und unbemannten Luftfahrzeugen (UAVs) zum Einsatz. Nur eins von vielen Beispielen ist das Airbus A350XWB-Programm, in dem unsere Tenax Carbon Fasern, verarbeitet zu thermoplastische Carbonfaser-Materialien, erfolgreich eingesetzt werden.

Thermoplastische Werkstoffe bieten nicht nur Gewichtseinsparungen, sondern auch höhere Fertigungsgeschwindigkeiten, Reparierbarkeit und verbesserte Recyclingfähigkeit – alles zentrale Anforderungen für moderne Flugzeuge. Darüber hinaus ermöglichen sie innovative Konzepte in aufstrebenden Bereichen wie urbaner Luftmobilität (UAM) und Überschallflugzeugen.

Verteidigungs- und Sicherheitsanwendungen

Auch in sicherheitsrelevanten Anwendungen setzt Teijin Carbon Maßstäbe: Hochleistungsfasern aus NRW werden in militärischen Plattformen und Verteidigungstechnologien eingesetzt, bei denen Zuverlässigkeit, Festigkeit und Langlebigkeit unter Extrembedingungen entscheidend sind. Die Materialien tragen so zur technologischen Souveränität und Sicherheit Deutschlands bei.

Nachhaltigkeit als Treiber für Innovation

Ein zentrales Merkmal von Teijin Carbon ist das konsequente Engagement für nachhaltige Produktionsprozesse und zirkuläre Materialsysteme. Mit der neuen Produktfamilie Tenax Next™ wird ein Schritt Richtung Kreislaufwirtschaft vollzogen. Die Verwendung eines digitalen Produktpasses (DPP) für jedes Produkt ist gerade in einer Testphase und wir zukünftig für Transparenz entlang des gesamten Lebenszyklus der Materialien sorgen – ein entscheidender Faktor für sicherheitskritische Anwendungen.

NRW als Innovationsstandort

An den Standorten Heinsberg und Wuppertal entwickelt Teijin Carbon nicht nur Hochleistungsfasern, sondern treibt aktiv Digitalisierung und Nachhaltigkeit in der Werkstoffentwicklung voran. In europäischen Forschungsprojekten wie z.B. INFINITE arbeitet das Unternehmen an Sensormaterialien, die eine Echtzeitüberwachung von Bauteilen (Structural Health Monitoring) ermöglichen. Diese Innovationen stärken die Leistungsfähigkeit und Zuverlässigkeit von Luft- und Raumfahrtsystemen.

Website: www.teijincarbon.com

The Aviation AM Centre GmbH

- Gründungsjahr: 2021

- Hauptsitz: Düsseldorf

- Spezialgebiete: Additive Fertigung (AM) metallischer und polymerer Flugzeugbauteile, EASA Form-1 zertifizierte Produktion, EASA Part-21/G Lizenzpartnerschaften, nachhaltige Luftfahrtfertigung

Die im Jahr 2021 gegründete The Aviation AM Centre GmbH (AAMC) mit Hauptsitz in Düsseldorf und weiteren Standorten in Aachen und am Flughafen Mönchengladbach ist eine nach EASA Part-21/G zertifizierte Produktionsorganisation (POA). Das Unternehmen ist auf die additive Fertigung (AM) von Luftfahrtkomponenten spezialisiert – sowohl aus Metall als auch aus Hochleistungspolymeren – mit EASA-Form-1-Zertifizierung. The Aviation AM Cenrte GmbH ist von der IHK Düsseldorf als Ausbildungsbetrieb zugelassen.

Kernkompetenzen:

- Additive Fertigung (AM):

- Fertigung von Flugzeugbauteilen mit kurzen Lieferzeiten – z. B. innerhalb von zwei Wochen für Inhouse-Produktion. Darüber hinaus bietet AAMC Reverse Engineering sowie EASA-konforme Zulassung neuer oder alternativer Komponenten.

- Lizenzierte Produktionspartnerschaften:

- Fertigungspartnern wird ermöglicht, unter der EASA Part-21/G-Zulassung von AAMC zertifizierte Bauteile herzustellen – auch mit klassischen Technologien wie Fräsen, CNC-Bearbeitung oder Schweißen. Dies erlaubt eine lokale, zertifizierte Produktion ohne eigene EASA-Zulassung.

- Forschungs- & Entwicklungsprojekte:

AAMC ist aktiv in verschiedenen zukunftsorientierten Forschungsinitiativen involviert, darunter:- „Decarb – Factory of the Future“: Entwicklung CO₂-reduzierter Fertigungsmethoden für die Luftfahrtindustrie.

- Recycling-Initiativen: Wiederverwertung ausgemusterter Flugzeugkomponenten zur Herstellung neuer, zertifizierter Luftfahrtteile.

Diese Projekte spiegeln das Engagement von AAMC für Nachhaltigkeit, Zirkularität und die Dekarbonisierung der Luftfahrtindustrie wider.

Mit seiner Kombination aus technologischer Exzellenz, regulatorischer Kompetenz und starkem Engagement in Forschung und Nachhaltigkeit positioniert sich AAMC als innovativer Partner für die nächste Generation der Luftfahrtfertigung.

Website: www.aviation-am.com

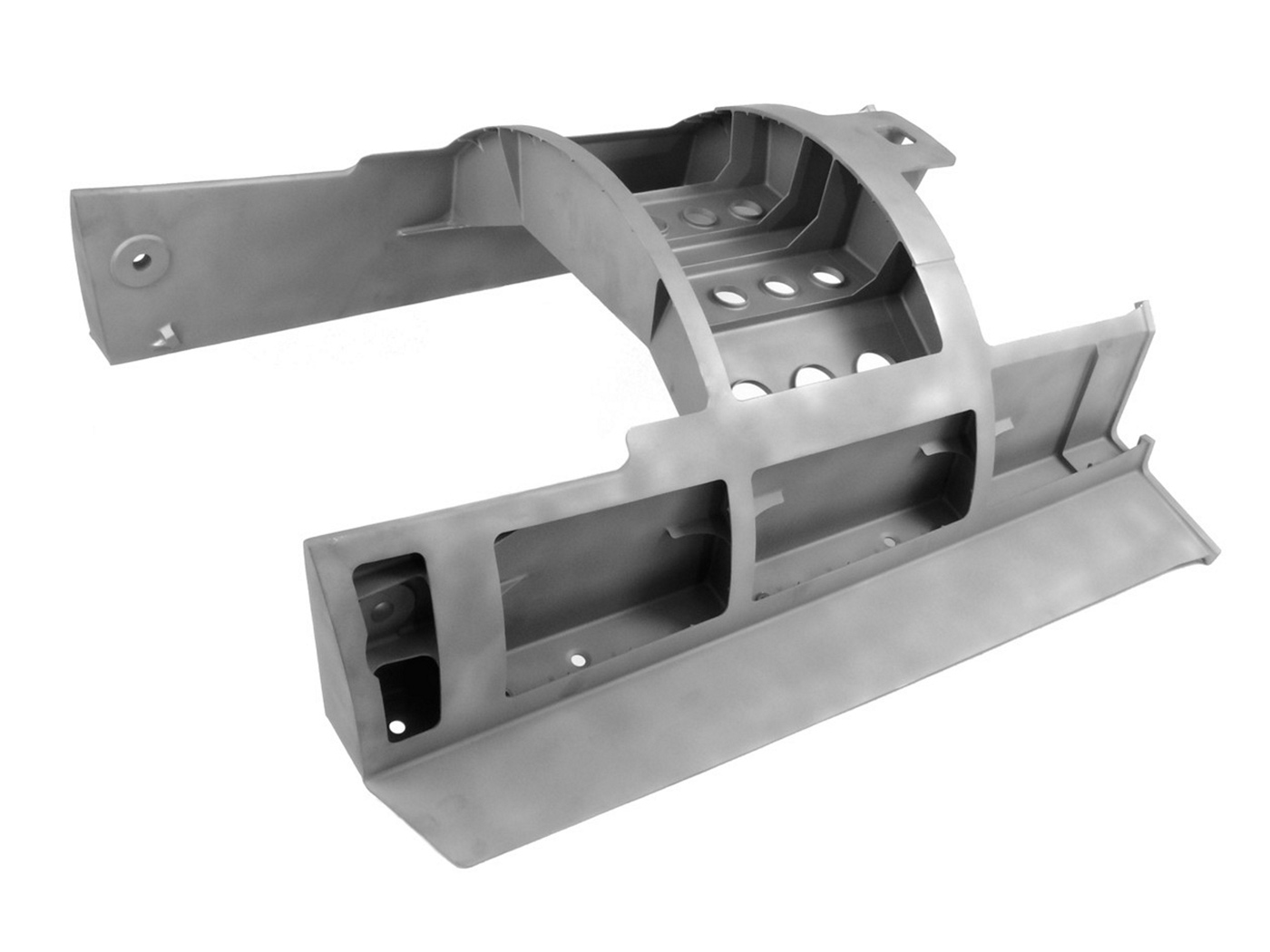

TITAL GmbH

- Gründungsjahr: 1974

- Standort: Bestwig im Sauerland

- Personal: 750 Beschäftigte

TITAL liefert weltweit anspruchsvolle Aluminium- und Titan-Feinguss-Bauteile an führende Unternehmen aus Luft- und Raumfahrtindustrie und der Verteidigungsindustrie. Die Gussteile werden nach dem Wachsausschmelzverfahren hergestellt. Die Firma TITAL wurde 1974 gegründet. Im Jahre 2006 übernahm das Management das Unternehmen. TITAL wurde 2015 von Alcoa übernommen. Seit 2016 gehörte TITAL zu Arconic und seit dem 01.04.2020 zu Howmet Aerospace.

Howmet Aerospace ist ein globaler Lieferant von metallischen Komponenten mit innovativen Produkten für die Luft- und Raumfahrt-, Transport- und Energieerzeugungsindustrie. Mit dem Schwerpunkt auf Triebwerken, Befestigungselementen und Strukturen für Anwendungen in der Luft- und Raumfahrt, im Bodentransport und in der Verteidigung sowie für geschmiedete Aluminiumfelgen für den gewerblichen Transport erzielte das Unternehmen 2024 mit weltweit 23.930 Mitarbeitern einen Jahresumsatz von 7,4 Milliarden US-Dollar.

Feinguss, auch als Wachsausschmelzverfahren bekannt, ist ein Gießverfahren, dass bereits vor tausenden von Jahren bei Schmuck und kleinen Waffen wie Speerspitzen angewendet wurde. TITAL hat dieses Verfahren zur industriellen Perfektion getrieben. TITAL ist nach wie vor ein Handwerksbetrieb, der wo immer es sinnvoll ist, die Automatisierung vorantreibt. Diese Symbiose thematisiert ein haushohes Graffiti auf der Werksgelände.

Angefangen hatte alles in einer kleinen Topfgießerei in Bestwig. Hier wurden die ersten Titan Bauteile für das Kampfflugzeug Tornado gegossen. Das Unternehmen patentierte das HERO Premium Verfahren für Aluminium Feinguss und setzt sich mit überdurchschnittlich mechanischen Eigenschaften schnell von den Mitbewerbern ab. Seit 2008 wurde verstärkt in den Titan Feinguss investiert. Heute fertigt das Sauerländer Unternehmen Titan und Aluminium Feingussbauteile bis zu einer Größe von 1500 mm.

Das HERO Premium Casting Verfahren für den Aluminium Feinguss ist die Kombination eines innovativen Gießverfahrens mit intelligenter Verfahrenstechnik. Als Ergebnis entstehen leichte, hochfeste und komplexe Bauteile, die die Anforderungen an Konstruktionen von morgen bereits heute erfüllen.

Titan wird im Vakuumofen abgegossen. Dabei werden bis zu 500Kg Titan über einen Lichtbogen aufgeschmolzen. Das Gießverfahren als Alternative zum Fräsen aus einem Vollen spart wertvolles Rohmaterial und ist insbesondere bei Titanbauteilen im Endergebnis kostengünstiger als aufwendiges Fräsen der Bauteile aus einem Titanblock. Die Kosteneinsparungen durch das endkontournahe Feingussverfahren sind schon bei kleinen Bauteilen so erheblich, dass sich die Umstellungskosten von der Fräs- auf die Gussfertigung für unsere Kunden schnell amortisieren. Darüber hinaus können bei großen und komplexen Baugruppen viele Funktionen in ein einziges Gussteil integriert werden, was zusätzlich Gewicht und Montagekosten spart.

Auf der Suche nach den besten technischen Lösungen stellt das Engineering Team von TITAL sein gesamtes gießtechnische Knowhow zur Verfügung. Die gemeinsame Produktentwicklung ist der Schlüssel für maximale Kosteneinsparungen entlang der gesamten Wertschöpfungskette.

VDM Metals

- Gründungsjahr: 1930 (Vereinigte Deutsche Metallwerke AG)

- Hauptsitz: Werdohl

- Personal: über 2.000 Beschäftigte

- Spezialgebiete: Nickellegierungen

VDM Metals ist Teil des Geschäftsbereichs Hochleistungswerkstoffe der spanischen Acerinox Gruppe. Das Unternehmen ist Weltmarkt- und Innovationsführer für Nickellegierungen und hochlegierte Sonderedelstähle. Seit vielen Jahrzehnten fertigt VDM Metals Werkstoffe für besonders anspruchsvolle Anwendungen. Eine besondere Stärke ist die Entwicklung maßgeschneiderter Werkstoffkonzepte als integraler Bestandteil von Systemlösungen. Das Werkstoffportfolio von VDM umfasst u.a. hitzebeständige Llegierungen, korrosionsbeständige Legierungen sowie Superlegierungen. An fünf Standorten in Nordrhein-Westfalen (Altena, Duisburg, Siegen, Unna und Werdohl) produziert VDM Metals mit rund 1.800 Beschäftigten Bleche, Bänder, Stangen, Drähte, Schweißzusatzwerkstoffe sowie Pulver für additive Fertigungsverfahren.

VDM-Materialien halten starken mechanischen, thermischen und chemischen Belastungen stand, mitunter auch allen dreien gleichzeitig. Typische Anwendungsgebiete sind die Chemie und Petrochemie, Energie- und Umwelttechnik, Offshore und Meerestechnik, Elektronik und Elektrotechnik, die Automobilindustrie sowie der Apparate-, Behälter- und Industrieofenbau. Im Bereich Luft- und Raumfahrt gehören Superlegierungen wie VDM® Alloy 718 aufgrund ihrer herausragenden mechanischen Eigenschaften zu den Standardwerkstoffen für rotierende und nicht-rotierende Triebwerkskomponenten. Mit VDM® Alloy 780 hat VDM Metals zudem eine optimierte Weiterentwicklung des klassischen Alloy 718 für den Einsatzbereich bis 750 °C entwickelt.

VDM Metals verfügt über ein weltumspannendes Netz an Vertriebsgesellschaften und -partnern. Das Unternehmen bietet individuelle Serviceleistungen, von der Werkstoffauswahl über die schnelle Lieferung von Lagermengen aus Service Centern bis zum projektbegleitenden technischen Support. Der Bereich Engineered Solutions bietet zudem technische Beratung und Systemlösungen im Bereich lohngefertigter oder extern produzierter Kupfer- und Aluminiumlegierungen.

Website: www.vdm-metals.com